Eine Einführung in optische Beschichtungen

Dies sind die Abschnitte 11.1, 11.2 und 11.7 des Leitfadens für Laseroptiken.

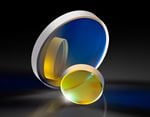

Optische Beschichtungen werden verwendet, um die Transmissions-, Reflexions- oder Polarisationseigenschaften einer optischen Komponente zu verbessern. Ein Beispiel: Etwa 4% des einfallenden Lichts werden an jeder Oberfläche einer unbeschichteten Glaskomponente reflektiert. Eine Antireflexionsbeschichtung würde die Reflexion an jeder Oberfläche auf weniger als 0,1% reduzieren und eine hochreflektierende dielektrische Beschichtung würde die Reflexion auf mehr als 99,99% erhöhen. Eine optische Beschichtung besteht aus einer Kombination dünner Materialschichten wie Oxiden, Metallen oder Seltenerdmetallen. Die Qualität und Effektivität einer optischen Beschichtung hängt von der Anzahl der Schichten, ihrer Dicke und dem Brechungsindexunterschied zwischen den Schichten ab. In diesem Anwendungshinweis werden die Theorie, die hinter den optischen Beschichtungen steckt, die verschiedenen Arten gängiger Beschichtungen und die Verfahren zur Herstellung von Beschichtungen erläutert.

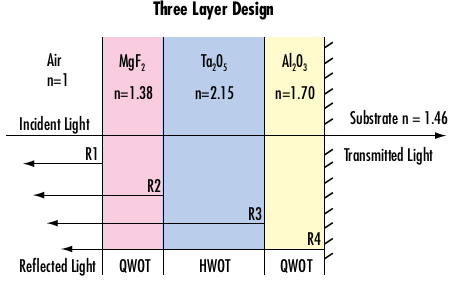

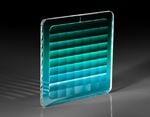

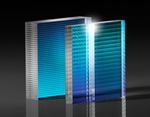

Optische Dünnfilmbeschichtungen werden in der Regel durch die Auftragung von dielektrischen und metallischen Materialien wie Tantalpentoxid (Ta2O5), Aluminiumoxid (Al2O3) oder Hafniumoxid (HfO2) in dünnen Schichten hergestellt. Um die Interferenz zu maximieren oder zu minimieren, haben die Schichten in der Regel eine optische Dicke von λ/4 (QWOT) oder λ/2 (HWOT) der Wellenlänge des in der Anwendung verwendeten Lichts. Die dünnen Schichten wechseln zwischen hohem und niedrigem Brechungsindex, wodurch die erforderlichen Interferenzeffekte entstehen (Abbildung 1).

Abbildung 1: Bei einer breitbandigen Antireflexionsbeschichtung (BBAR) aus drei Schichten führt die richtige Wahl der Schichtdicken λ/4 und λ/2 zu einer hohen Transmission und einem geringen Reflexionsverlust.

Optische Beschichtungen verbessern die Leistung einer optischen Komponente für einen bestimmten Einfallswinkel und eine bestimmte Polarisation des Lichts, z. B. für s-Polarisation, p-Polarisation oder zufällige Polarisation. Die Verwendung der Beschichtung bei einem anderen Einfallswinkel oder einer anderen Polarisation als der, für die sie ausgelegt ist, führt zu einer erheblichen Leistungsverschlechterung. Besonders große Abweichungen im Einfallswinkel und in der Polarisation können zu einem vollständigen Verlust der Beschichtungsfunktion führen.

Optischen Beschichtungen - die Theorie

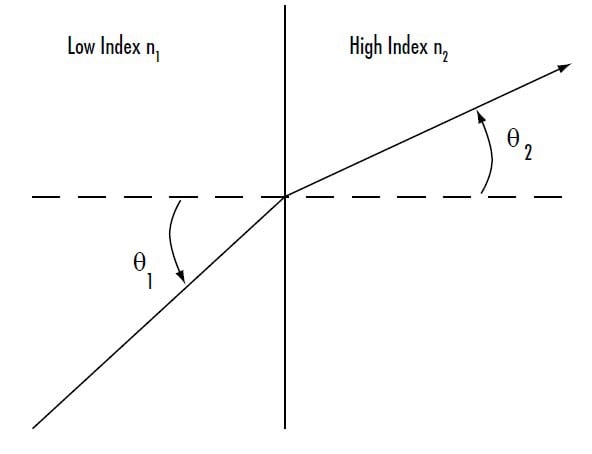

Die Fresnel-Gleichungen für Brechung und Reflexion sind wichtig, um das Thema optische Beschichtungen zu verstehen. Brechung ist die Änderung der Ausbreitungsrichtung einer Welle beim Übergang von einem optischen Medium in ein anderes und sie wird durch das Snelliussche Brechungsgesetz beschrieben:

n1 ist der Brechungsindex des ersten Mediums, durch das der einfallende Strahl läuft, θ1 ist der Winkel des einfallenden Strahls, n2 ist der Index des zweiten Mediums, durch das der gebrochene/reflektierte Strahl läuft, und θ2 ist der Winkel des gebrochenen/reflektierten Strahls (Abbildung 2).

Abbildung 2: Licht, das sich von einem Medium mit niedrigem Brechungsindex zu einem Medium mit hohem Brechungsindex bewegt, wodurch das Licht in Richtung der Normalen auf der Grenzfläche gebrochen wird.

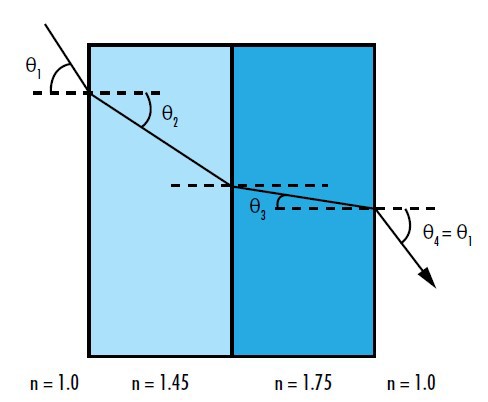

Der Winkel eines Strahls irgendwo in einer mehrschichtigen Dünnfilmbeschichtung, die aus planparallelen Oberflächen mit unterschiedlichen Brechungsindizes besteht, kann mithilfe des Snelliusschen Gesetzes ermittelt werden. Der Innenwinkel des Strahls in der Schicht ist unabhängig von der Reihenfolge der Schichten oder der Position der Schichten in der Gesamtbeschichtung, da das Snelliussche Gesetz an jeder Grenzfläche gilt (Abbildung 3):

Abbildung 3: Der Brechungswinkel eines Strahls an einer beliebigen Schicht in einer mehrschichtigen Dünnfilmbeschichtung, die aus ebenen, parallelen Oberflächen besteht, ist unabhängig von der Reihenfolge der Schichten und kann mithilfe des Snelliusschen Gesetzes ermittelt werden.

Der austretende Strahl in Abbildung 3 verläuft parallel zum einfallenden Strahl, da n1 = n4 ist. Optische Beschichtungen auf gekrümmten Oberflächen weisen aufgrund der Krümmung der Optik keine wirklich planparallelen Strukturen auf. Aufgrund der geringen Dicke der Beschichtungen ist die Näherung allerdings weiterhin gültig.1

Das Reflexionsgesetz besagt, dass der Winkel eines reflektierten Strahls in Bezug auf die Oberflächennormale gleich groß wie der Einfallswinkel ist, aber in Bezug auf die Oberflächennormale eine entgegengesetzte Richtung aufweist.

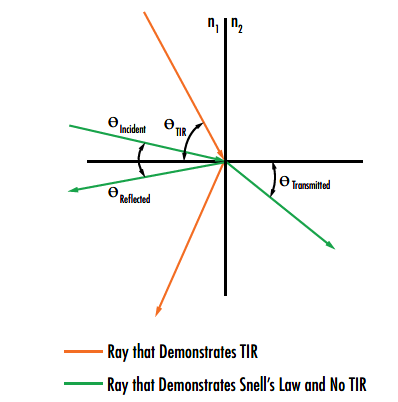

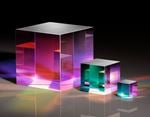

Wenn der Einfallswinkel eines Strahls, der von einem Medium in ein Medium mit einem niedrigeren Brechungsindex eintritt, größer ist als der kritische Winkel eines Materials (θC), der durch das Verhältnis der beiden Brechungsindizes definiert ist, tritt Totalreflexion auf und der Strahl wird vollständig reflektiert (Abbildung 4). Wenn der Einfallswinkel genau gleich dem Grenzwinkel ist, beträgt der Brechungswinkel 90°.2

Abbildung 4: Demonstration der internen Totalreflexion (TIR), bei der der Einfallswinkel größer als Θc ist.

Dabei sind ts und tp die Amplituden-Transmissionskoeffizienten für s- und p-Polarisation, rs und rp die Amplituden-Reflexionskoeffizienten für s- und p-Polarisation, n1 und n2 die Brechungsindizes der beiden optischen Medien, θ1 der Einfallswinkel und θ2 der Transmissions- oder Reflexionswinkel. Bei senkrechtem Einfall sind θ1 und θ2 gleich 0, sodass alle Kosinusterme 1 und die Amplitudenkoeffizienten für beide Polarisationszustände gleich sind. Dies macht intuitiv Sinn, da es bei senkrechtem Einfall keinen Unterschied zwischen den s- und p-Polarisationszuständen gibt.

Reflexion tritt auf, wenn das Licht auf Elektronen an der Oberfläche des Materials trifft, in das es eintritt. Die Elektronen absorbieren das Licht und geben es mit einem gewissen Energieverlust wieder ab. Glänzende, hochreflektierende, verspiegelte Materialien haben mehr Elektronen mit freier Beweglichkeit, was zu maximaler Reflexion und minimaler Transmission führt.

Beschichtungstechnologie

Es gibt mehrere physikalische Aufdampfverfahren, die üblicherweise zum Aufbringen optischer Beschichtungen verwendet werden, darunter die ionengestützte Elektronenstrahlaufdampfung, das Ionenstrahlsputtern, das Plasmasputtern und das plasmagestützte reaktive Magnetronsputtern (Tabelle 1). Keine Beschichtungstechnologie ist die ideale Wahl für alle Anwendungen, da jede Technologie ihre einzigartigen Stärken hat, die sie für bestimmte Anwendungsfälle optimal machen.

| Elektronenaufdampfung | Plasmasputtern | Magnetronsputtern | Ionenstrahlsputtern | |

|

Spektrale Leistung |

stabil | stabil | stabil | sehr stabil |

| Spannung der Beschichtung | niedrig bis mittel | mittel-hoch | mittel-hoch | hoch |

| Reproduzierbarkeit | mittel-hoch | hoch | hoch | sehr hoch |

| Schichtdichte | mittel-hoch | hoch | hoch | Sehr hoch |

| Glätte der Schicht | mittel-hoch | hoch | hoch | Sehr hoch |

| Prozesszeit | schnell | mittel | langsam-mittel | langsam |

| UV-Fähigkeit | hoch | mittel-hoch | mittel | niedrig bis mittel |

| Substratgeometrie | sehr vielseitig | vielseitig | eingeschränkt | eingeschränkt |

| Relativer Preis | $ | $$ | $$ | $$$ |

Tabelle 1: Die Schlüsselparameter gängiger Beschichtungstechnologien zeigen, dass die ideale Beschichtungstechnologie für eine bestimmte Situation in hohem Maße anwendungsabhängig ist.

Ionengestützte Elektronenstrahlaufdampfung

Die ionengestützte Elektronenstrahlaufdampfung ist eine Beschichtungstechnik, bei der eine Elektronenkanone Materialien in einer Vakuumkammer beschießt und verdampft. Der entstehende Dampf kondensiert auf den optischen Oberflächen und bildet gleichmäßige, spannungsarme Schichten mit einer bestimmten Dicke. Die Beschichtungen zeichnen sich durch geringe Verluste im ultravioletten (UV) und hohe laserinduzierte Zerstörschwellen (LIDT) im nahinfraroten (NIR) Bereich aus. Diese Technik bietet außerdem mehr Flexibilität bei der Gestaltung der Beschichtung als andere Methoden, da sie die größte Bandbreite an verwendbaren Materialien nutzen kann. Anlagen für die ionengestützte Elektronenstrahlaufdampfung produzieren Beschichtungen zu niedrigeren Kosten als andere Verfahren und bieten Platz für größere Beschichtungskammern. Die Beschichtungstechnologie ist ideal für Situationen, in denen Flexibilität und Kosten Vorrang vor hoher Leistung haben. Je nach verwendeter Ionenquelle kann diese Technik zu Beschichtungen mit geringerer Dichte, Glätte und Reflektivität sowie weniger reproduzierbaren Eigenschaften führen. Dies kann die präzise Einhaltung der erforderlichen Schichtdicken schwieriger machen als beim Ionenstrahl- oder Magnetronsputtern, sodass aus diesem Grund mit der ionengestützten Elektronenstrahlaufdampfung keine Schichten mit extrem niedrigem oder hohem Reflexionsgrad erzeugt werden können, wie z. B. eine AR-V-Schicht mit 99,95% Transmission bei 1064 nm.

Ionenstrahlsputtern

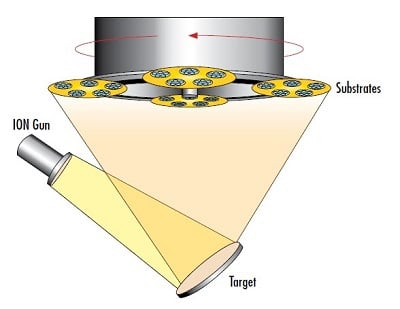

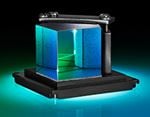

Das Ionenstrahlsputtern (IBS) ist eine hochgradig reproduzierbare Beschichtungstechnologie, die Schichten von sehr hoher optischer Qualität und Stabilität erzeugt. Beim IBS beschießt ein hochenergetischer Ionenstrahl ein Objekt aus dem gewünschten Beschichtungsmaterial, wodurch die Atome vom Material "abgesputtert" werden (Abbildung 5). Die Atome erfahren eine beträchtliche kinetische Energie (~10 bis 100 eV), die sie dazu veranlasst, einen dichten, harten und glatten Film auf der Oberfläche optischer Komponenten zu bilden. Einer der Hauptvorteile des IBS ist, dass es eine präzise Überwachung und Steuerung von Parametern wie Schichtwachstumsrate, Oxidationsgrad und Energieeintrag ermöglicht, was zu hochgradig reproduzierbaren Beschichtungen führt. Außerdem trägt die Hochgeschwindigkeitsrotation des Substrats zu einer außergewöhnlichen Schichtdickengenauigkeit bei, sodass aus diesen Gründen mit IBS einige der anspruchsvollsten Beschichtungen für Optiken hergestellt werden können, darunter Spiegel mit extrem geringem Verlust und einem Reflexionsvermögen von über 99,9%, gechirpte Spiegel für Ultrakurzpuls-Laseranwendungen und Filter mit sehr scharfen spektralen Übergängen. Die Leistung von IBS-Beschichtungen wird außerdem weniger durch Umweltfaktoren wie Temperatur und Feuchtigkeit beeinträchtigt als die anderer Beschichtungstechnologien. IBS-Beschichtungen haben jedoch auch verschiedene Nachteile, darunter höhere Spannungen und Verluste im UV-Spektrum. Die langsameren Wachstumsraten und die Kammergrößen führen außerdem zu deutlich höheren relativen Kosten als bei anderen Beschichtungsmethoden, was IBS in der Regel auf bestimmte Anwendungen beschränkt, bei denen eine sehr hohe Leistung zwingend erforderlich ist.

Abbildung 5: IBS ist ein hochgradig kontrollierbares Verfahren, bei dem mit einer Hochenergie-Ionenkanone Material abgesputtert und auf rotierende Substrate aufgebracht wird, was zu sehr genauen und reproduzierbaren optischen Beschichtungen führt.

Plasmasputtern

Plasmasputtern (Advanced Plasma Sputtering = APS) ist eine modifizierte Version der Elektronenstrahlaufdampfung, die von fortschrittlichen automatisierten Verarbeitungsmöglichkeiten profitiert. Beim APS wird ein Heißkathoden-Gleichstrom-Glimmentladungsplasma anstelle eines Ionenstrahls zur Abscheidung von Beschichtungsmaterial verwendet. Das Plasma füllt die gesamte Beschichtungskammer und setzt Ionen frei, die sich auf den optischen Oberflächen ablagern. APS führt zu glatten, dichten und harten Beschichtungen, die stabilere optische Eigenschaften als mit einem Ionenstrahl erstellte Beschichtungen bieten. Gleichzeitig wird das hohe Maß an Vielseitigkeit des Ionenstrahls beibehalten. Über APS können Beschichtungen in großen Mengen zu einem ähnlichen Preisgefüge wie bei Ionenstrahlbeschichtungen hergestellt werden, sodass APS vorzuziehen ist, wenn große Mengen von Beschichtungen mit etwas anspruchsvolleren Leistungsanforderungen benötigt werden. Bei APS entstehen allerdings höhere Spannungen, größere Verluste im UV-Spektrum und es ist eine iterative Prozessentwicklung nötig, was zu etwas höheren Kosten im Vergleich zur ionengestützten Beschichtung führt. In vielerlei Hinsicht kann Plasmasputtern zusammen mit dem Magnetronsputtern als Zwischenlösung für viele Parameter zwischen der ionengestützten Elektronenstrahlaufdampfung und dem Ionenstrahlsputtern betrachtet werden.

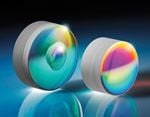

Plasmagestütztes reaktives Magnetronsputtern

Das plasmagestützte reaktive Magnetronsputtern (PARMS) ist eine weitere Beschichtungstechnologie auf Plasmabasis. Wie beim APS wird ein Glimmentladungsplasma erzeugt, das jedoch durch ein Magnetfeld in der Nähe des Beschichtungsmaterials "eingegrenzt" wird, anstatt die gesamte Beschichtungskammer zu füllen. Das Plasma beschleunigt positive Ionen auf das Material und stößt dabei Atome ab, die sich auf optischen Oberflächen ablagern. PARMS arbeitet bei relativ niedrigem Kammerdruck mit hoher Effizienz, da das Plasma eingeschlossen ist. Dieser niedrige Druck verkürzt die Vorbereitungszeit und ermöglicht eine wirtschaftlichere Beschichtung von Optiken in großen Stückzahlen. Die mit PARMS hergestellten Dünnfilmbeschichtungen sind hart und dicht, da reaktive Gase zugesetzt werden, um die Stöchiometrie der Beschichtungen zu verbessern. PARMS besitzt eine hohe Reproduzierbarkeit, die allerdings noch unter der von IBS liegt. PARMS bietet jedoch einen höheren Durchsatz und stellt somit einen attraktiven Mittelweg zwischen dem hohen Preis und der Leistung von IBS und kostengünstigeren Beschichtungstechnologien wie der Elektronenstrahlaufdampfung dar. PARMS wird häufig für die Herstellung von Fluoreszenzfiltern verwendet, da diese Technologie ein ausgewogenes Verhältnis zwischen relativ hoher optischer Leistung und relativ hohem Volumendurchsatz aufweist.

Literatur

- Willey, Ronald R. Field Guide to Optical Thin Films. SPIE Optical Engineering Press, 2006.

- Greivenkamp, John E. Field Guide to Geometrical Optics. SPIE Optical Engineering Press, 2004.

- Paschotta, Rüdiger. Encyclopedia of Laser Physics and Technology, RP Photonics, Oktober 2017, www.rp-photonics.com/encyclopedia.html.

- Vandendriessche, Stefaan. “No One-Size-Fits-All Approach to Optical Coatings.” Photonics Spectra, Photonics Media, Dezember 2016.

- “IBS Mirror Coatings for Highly Demanding Applications.” Photonics News, Laser Components Group, August 2016, www.lasercomponents.com/uk/news/ibs-mirror-coatings-for-highly-demanding-applications

Weiterführende Informationen

- Anwendungshinweis: Antireflexionsbeschichtungen

- Anwendungshinweis: Metallic Mirror Coatings

- Anwendungshinweis: Hochreflektierende Beschichtungen

- Video: Laser Optics Lab: Coatings

- Anwendungshinweis: Hintergrundinformationen und Spezifikationen zu LIDT bei Laserkomponenten

- Video: Modifying Stock Optics Tip #4: Add A Coating To A Stock Lens

- Anwendungshinweis: Benefits of Hard Coatings

- Webinar: Spiegel mit hoher Reflexion für Laseranwendungen

- Video: Einführung zum „Laser Optics Lab“

Vorheriger Abschnitt

Vorheriger Abschnitt

weitere regionale Telefonnummern

ANGEBOTSTOOL

Geben Sie zum Starten die Produktnummer ein.

Copyright 2023 | Edmund Optics Inc. vertreten durch Edmund Optics GmbH, Isaac-Fulda-Allee 5, 55124 Mainz, Deutschland

Die Edmund Optics GmbH Deutschland fungiert als Handelsvermittler für die Edmund Optics Ltd. in Großbritannien.

Vertragspartner ist die Edmund Optics Ltd. in Großbritannien.