Grundlagen zur Oberflächenqualität

Dies sind die Abschnitte 9.1 und 9.2 des Leitfadens für Laseroptiken.

Die Oberflächenqualität von optischen Komponenten beschreibt Oberflächenfehler wie Kratzer und Löcher oder Punktdefekte, die während des Herstellungs- oder Verarbeitungsprozesses auftreten können. Die Oberflächenqualität von Linsen ist für Laseranwendungen bedeutender als für Bildgebungsanwendungen, da Oberflächenfehler der Ausgangspunkt für laserinduzierte Schäden sein können. Empfindliche Systeme, bei denen eine maximale Signalstärke ausschlaggebend ist, können außerdem durch veränderten Durchsatz oder verstärkte Streuung aufgrund von Oberflächenfehlern beeinträchtigt werden. Optiken, die für UV-Licht verwendet werden, benötigen engere Toleranzen bei der Oberflächenqualität als Optiken, die für Systeme im sichtbaren oder infraroten Bereich eingesetzt werden, da kürzere Wellenlängen stärker gestreut werden. Die Oberflächenqualität hat einen direkten Einfluss auf die Kosten, sodass eine Überspezifizierung und der Einsatz von einer besseren Oberflächenqualität als notwendig unnötig die Kosten in die Höhe treiben. Aus diesem Grund ist es für den Erfolg und die Kosteneffizienz des Systems wichtig, die Spezifikationen der Oberflächenqualität zu verstehen und zu wissen, wie sie die Systemleistung beeinflussen. Es existieren verschiedene Standards für die Spezifikation von Oberflächenqualität, wie z. B. die U.S. Military Performance Specification MIL-PRF-13830B und die ISO 10110.

US-Standard MIL-PRF-13830B

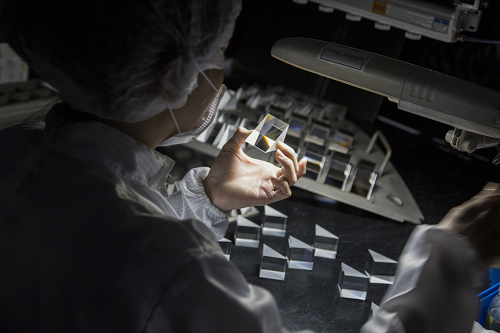

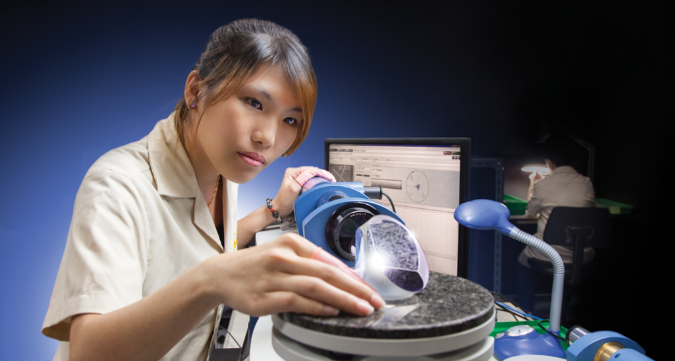

Die U.S. Military Performance Specification MIL-PRF-13830B beschreibt die Oberflächenqualität durch einen Scratch- und einen Dig-Wert, die auf in der Norm beschriebenen, kalibrierten Standards basieren.1 Der Scratch-Wert (Scratch = Kratzer) wird durch eine der folgenden Zahlen angegeben: 10, 20, 40, 60 oder 80, wobei die Helligkeit der Kratzer von 10 nach 80 zunimmt. Die Zahl ist keine exakte Messung, sondern beschreibt die beste Übereinstimmung zwischen Kratzerhelligkeit auf der Komponente und Kratzerhelligkeit beim kalibrierten Standard. Die Inspektion findet unter einer bestimmten Dunkelfeldbeleuchtung statt, da es sich aber um eine subjektive visuelle Inspektion handelt, können die Ergebnisse von Betrachter zu Betrachter abweichen (Abbildung 1).

Abbildung 1: In MIL-PRF-13830B wird spezifiziert, dass die visuelle Inspektion mit einer Glühlampe mit 40 W oder einer kaltweißen Fluoreszenzlampe mit 15 W erfolgen soll.

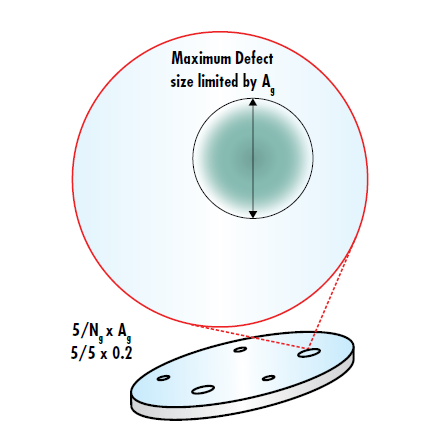

Der Dig-Wert hingegen ist eine messbare Angabe und gibt den Durchmesser des größten punktuellen Defekts auf der Komponente in 1/100 Millimeter an. Wenn sich auf der Komponente zum Beispiel ein Defekt mit 0,4 mm Durchmesser befindet, ergibt sich ein Dig-Wert von 40, bei einem Defekt von 0,2 mm ein Dig-Wert von 20 (Abbildung 2).

Abbildung 2: In MIL-PRF-13830B wird die Oberflächenqualität von Optiken durch einen visuellen Vergleich der Kratzer und punktuellen Defekte mit einem kalibrierten Standard spezifiziert.

Wenn alle Kratzer und Defekte gefunden wurden, muss die Anzahl der erlaubten Schäden ermittelt werden. Diese Anzahl wird wie folgt bestimmt:

Scratches

Wenn ein Kratzer in der maximal erlaubten Größe auf der Optik vorhanden ist, darf die kombinierte Länge der Kratzer mit maximaler Größe $ \small{ \left( L_i \right)} $ ¼ des Optikdurchmessers $ \small{ \left( \phi \right) } $ nicht übersteigen. Für nicht runde Optiken sollte ein Kreisdurchmesser verwendet werden, bei dem die Fläche der Fläche der verwendeten Optik entspricht.

Digs

Digs beschreiben Vertiefungen in der Oberfläche der Optik, Blasen und Einschlüsse. Die Summe der Dig-Anzahl $ \small{\left( N_i \right)} $ darf die doppelte maximale Dig-Spezifikation $ \small{\left( D \right) }$ nicht übersteigen.

Es darf nur einen Dig in maximaler Größe pro 20 mm des Durchmessers geben. Wenn also zwei Digs in maximaler Größe nicht mindestens 20 mm auseinander liegen, erfüllt die Komponente nicht die Spezifikation. Zusätzlich müssen alle Digs mit einer 10er-Spezifikation mindestens 1 mm Abstand haben. Digs mit weniger als 2,5 µm Durchmesser können ignoriert werden.

Eine Laseroptik mit 100 mm Durchmesser und einer spezifizierten Oberflächenqualität von 10-5 kann entsprechend der oben aufgestellten Bedingungen mehrere Kratzer mit einer Helligkeit von 10 haben, deren Gesamtlänge aber 25 mm nicht übersteigen darf. Die Optik darf nicht mehr als 5 Digs mit der maximalen Größe 0,05 mm haben (Dig-Wert 5) und die Summe der Durchmesser aller Digs darf 0,5 mm nicht übersteigen.

Ein Scratch-Dig-Wert von 40-20 entspricht einer Standardqualität für viele optische Anwendungen. Für präzise Laseranwendungen kann typischerweise ein Scratch-Dig-Wert von 20-10 verwendet werden, wobei anspruchsvollste Anwendungen wie Laserresonatoren teilweise einen Scratch-Dig-Wert von 10-5 erfordern. Da der Einfluss von Oberflächenfehlern auf die Leistung wellenlängenabhängig ist, wird für UV-Laseranwendungen oft eine Oberflächenqualität von 10-5 benötigt, wohingegen eine Optik mit 10-5 beim Einsatz mit einem CO2-Laser mit 10,6 µm überspezifiziert und unnötig teuer wäre.

ISO 10110-7 Teil 7: Oberflächenfehler

Die visuelle Inspektion nach MIL-PRF-13830B ist wirtschaftlich und schnell, durch die subjektive Bewertung aber weniger präzise. ISO 10110-7 ist ein quantitativerer Ansatz zur Spezifikation der Oberflächenqualität, der auf der physischen Größe und Häufigkeit der Oberflächendefekte auf einer bestimmten Fläche basiert (Abbildung 3). Die Methode nach ISO 10110-7 ist präziser als MIL-PRF-13830B, aber auch zeitaufwendiger und daher kostspieliger. Da zur Bewertung der kleinen Oberflächendefekte ein Mikroskop mit einer ausreichend hohen Vergrößerung benötigt wird und dementsprechend das Bildfeld gering ist, sind viele Messungen zur Inspektion einer einzigen Komponente notwendig.

Abbildung 3: Während bei MIL-PRF-13830B nur eine visuelle Inspektion der Optik nötig ist, werden bei ISO 10110-7 Techniken wie die differentielle Interferenzkontrastmikroskopie (DIC) benötigt.

Bei ISO 10110-7 wird nicht zwischen Scratch und Dig unterschieden, sondern es werden beide Defektarten einfach als Oberflächenfehler betrachtet.2 Statt einem Scratch-Dig-Wert wird bei 10110-7 die Anzahl erlaubter Fehler $ \left( \small{N_g} \right) $ und eine Stufenzahl $ \left( \small{A_g} \right) $ angegeben, die der Quadratwurzel der maximal erlaubten Fehlergröße entspricht (Abbildung 4).

Abbildung 4: Bei ISO 10110-7 wird die Anzahl der erlaubten Defekte durch $ \left( \small{N_g} \right) $ begrenzt und die maximale Größe der Fehler durch die Stufenzahl A.

Die ISO-Oberflächenqualität optischer Komponenten wird auf Zeichnungen angegeben durch 5/ $ \small{N_g} $ x $ \small{A_g} $. Die Gesamtfläche der Fehler ist dann gegeben durch:

ISO 10110-7 spezifiziert die Oberflächenqualität durch $ \small{N_g} $ und $ \small{A_g} $ und könnte als „gemessene“ Methode bezeichnet werden, allerdings wird auf ISO-Zeichnungen auch manchmal die Oberflächenqualität nach einer „visuellen“ Methode wie bei MIL-PRF-13830B angegeben. 5/60-40 auf einer ISO-Zeichnung hat die gleiche Bedeutung wie der Wert 60-40 auf einer Zeichnung nach MIL-PRF-13830B. Der Vorteil der Möglichkeit, sowohl "gemessene" als auch "visuelle" Spezifikationen anzugeben, besteht darin, dass die Zeichnungen die Standardisierungen einer ISO-Zeichnung aufweisen und gleichzeitig die Möglichkeit besteht, den bequemeren und kostengünstigeren Oberflächenqualitätsstandard MIL-PRF-13830B für die Mehrzahl der Anwendungen zu verwenden. Die „gemessene“ Methode kann dann immer noch für hochpräzise Anwendungen verwendet werden, bei denen die Oberflächenqualität ausschlaggebend für den Erfolg der Anwendung ist.

Hintergrundinformationen zu optischen Spezifikationen und

Fertigungstoleranzen

Messtechnik bei Edmund Optics®

Literatur

- U.S. Military Performance Specification. (1997). General specification governing the manufacturing, assembly, and inspection of Optical Components for Fire Control Instruments (Mil-PRF-13830B).

- International Organization for Standardization. (2017). Optics and photonics -- Preparation of drawings for optical elements and systems -- Part 7: Surface imperfections (ISO 10110-7:2017).

Weiterführende Informationen

- Anwendungshinweis: Hintergrundinformationen zu optischen Spezifikationen

- Webinar: Toleranzierung von sphärischen Linsen und der Effekt auf die Kosten

- Anwendungshinweis: Messtechnik für Laseroptiken

- Anwendungshinweis: Optisches Glas und seine Eigenschaften

- Anwendungshinweis: EO Preferred Glass Types

- Anwendungshinweis: Oberflächennahe Schäden

- Video: Einführung zum „Laser Optics Lab“

Vorheriger Abschnitt

Vorheriger Abschnitt

weitere regionale Telefonnummern

ANGEBOTSTOOL

Geben Sie zum Starten die Produktnummer ein.

Copyright 2023 | Edmund Optics Inc. vertreten durch Edmund Optics GmbH, Isaac-Fulda-Allee 5, 55124 Mainz, Deutschland

Die Edmund Optics GmbH Deutschland fungiert als Handelsvermittler für die Edmund Optics Ltd. in Großbritannien.

Vertragspartner ist die Edmund Optics Ltd. in Großbritannien.