Tipps für das Design von einfach herstellbaren Linsen und Baugruppen

Ein erfolgreiches Linsendesign hängt nicht alleine von der Entwicklung eines funktionierenden Modells, sondern auch von dessen Fertigbarkeit, Assemblierbarkeit und den Test- und Implementierungsmöglichkeiten ab. Gelegentlich kann es vorkommen, dass ein Linsendesign gut erscheint, es aber in einer der nachfolgenden Phasen der Herstellung, Montage oder Prüfung zu Problemen kommt. Aus diesem Grund ist es unerlässlich, die Feinheiten der Optikfertigung zu kennen und die statistischen Modellannahmen sowie die Praktikabilität bei der Herstellung zu beachten. Bei der Neuentwicklung einer Optik müssen die Designer die Form und Abmessung der einzelnen Linsenelemente, die Montageanordnung und die Toleranzmodelle berücksichtigen.

Überlegungen zu den Abmessungen

Designsoftware digitalisiert den optischen Planungsprozess und bietet Werkzeuge, die das detaillierte und zeitaufwändige Verfahren erleichtern. Allerdings sollte bedacht werden, dass Designsoftware nicht immer vor physikalisch unmöglichen oder schwer herstellbaren Lösungen warnt. Die Designsoftware ist nur ein Hilfsmittel und der Benutzer ist selber für die Prüfung der Ergebnisse verantwortlich.

Eine gängige Technik, die Optikhersteller bei der Bearbeitung von Glas oder anderen Materialien anwenden, ist die Überdimensionierung des Linsendurchmessers zu Beginn des Herstellungsprozesses. Die Designer müssen also sicherstellen, dass die Randdicke nicht zu gering und nicht zu scharf ist und bei der Überdimensionierung nicht zu anfällig für Beschädigungen ist. Bei einem Durchmesser, der 1 mm größer als der vorgesehene Enddurchmesser der Linse ist, wird empfohlen, die Randdicke über ~0,7 mm zu halten.

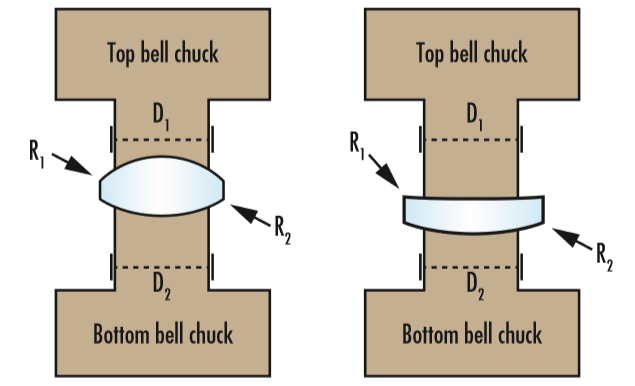

Der Karow- oder Z-Faktor, der die Fähigkeit einer Linse angibt, sich automatisch zwischen zwei Halterungen („Bell-Chucks“) zu zentrieren, ist gegeben durch:

D1, D2 sind die Durchmesser der Halterungen (in der Regel gleich dem Durchmesser der freien Apertur der Linse). R1, R2 sind die Krümmungsradien für die erste und zweite Oberfläche. Konvexe und konkave Flächen haben positive bzw. negative Radien (Abbildung 1).

Abbildung 1: Der Karow-Faktor der linken Linse (Z = 2,5) ist größer als der der rechten Linse (Z = 0,4). Die linke Linse ließe sich also leichter durch automatisches Ausrichten („bell-chucking“) zentrieren, während es bei der rechten schwieriger wäre.

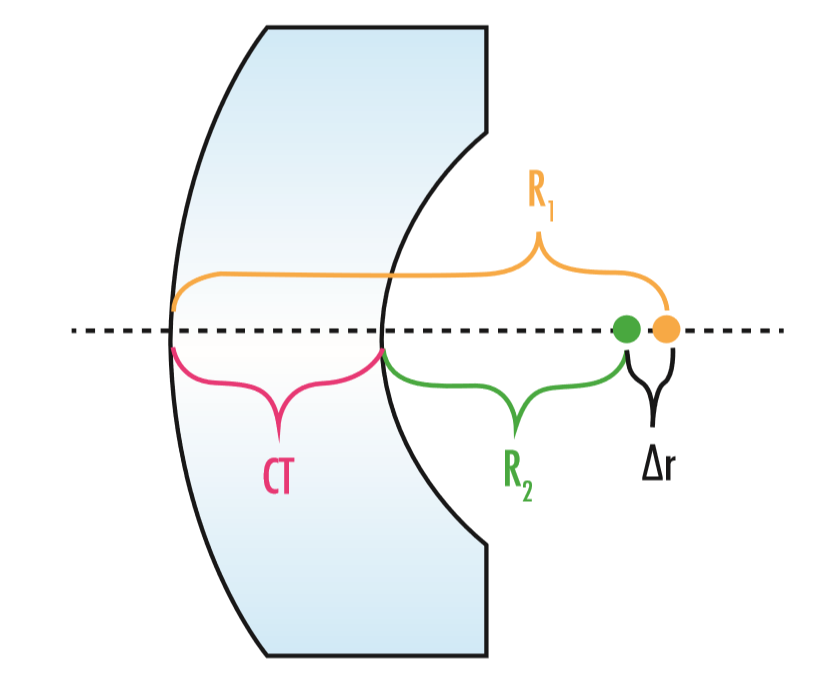

Linsen mit einem Karow-Faktor von mehr als 0,56 werden automatisch gut zentriert; Linsen mit einem Karow-Faktor von weniger als 0,56 werden möglicherweise nicht automatisch zentriert und müssen manuell zentriert werden. Dies ist ein zeitaufwändiges und daher teureres Verfahren. Linsen mit nahezu konzentrischen Radien lassen sich nur schwer zentrieren, da eine große Menge an Material entfernt werden muss, um die relative Dezentrierung von Oberfläche zu Oberfläche zu korrigieren. Um sicherzustellen, dass eine Linse zentriert werden kann, sollte die Konzentrizität (Δr) als Faustregel größer als 2 mm sein:

Dabei ist CT die Mittendicke der Linse (Abbildung 2).

Abbildung 2: Diese Meniskuslinse hat nahezu konzentrische Radien. Stellen Sie sicher, dass |∆r| größer als 2 mm ist, damit die Linse zentriert werden kann.

Linsen mit halbkugelförmigen Oberflächen (Krümmungsradien kleiner oder gleich dem 0,7-fachen des Durchmessers) oder nahezu flachen Oberflächen (Abweichung zwischen Mitte und Rand (Pfeilhöhe) kleiner oder gleich 100 μm) sollten nach Möglichkeit ebenfalls vermieden werden, da auch hier Schwierigkeiten bei der Herstellung auftreten können.

Toleranzierung und Annahmen

Die statistische Modellierung ist in den letzten zehn Jahren in der Optikbranche zu einem immer häufiger verwendeten Tool geworden. Die Monte-Carlo-Simulation ist hierbei die gängigste analytische Methode zur Modellierung der Leistung eines optischen Systems. Für einen Designer ist es wichtig die statistischen Modelle und Wahrscheinlichkeitsverteilungen zu verstehen, die zur Kontrolle der Spezifikationstoleranzen verwendet werden können.

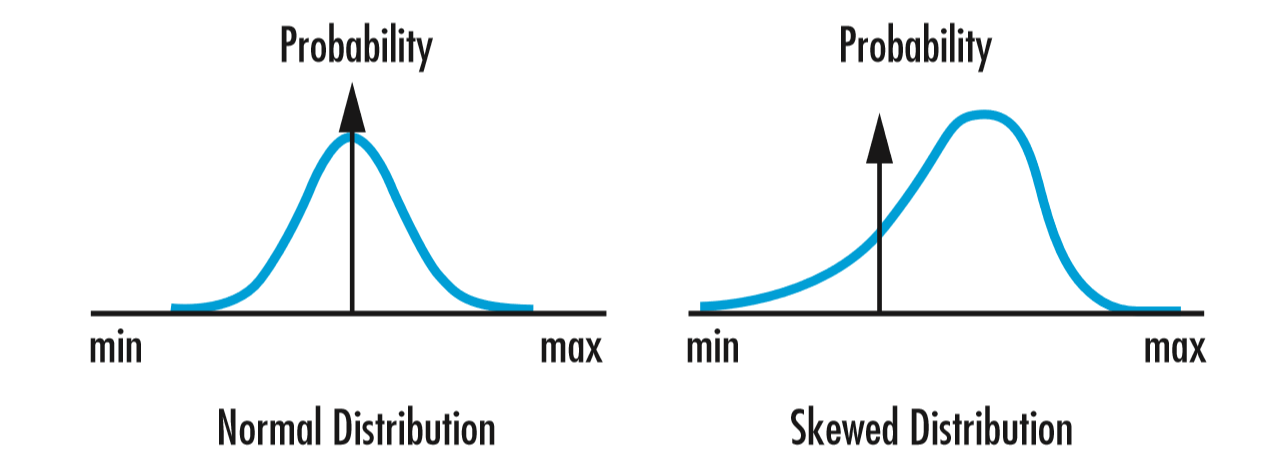

Ähnlich wie beim Durchmesser einer Linse wird die Mittendicke in der Regel in den frühen Phasen der Herstellung absichtlich groß gehalten. Dies verschafft dem Hersteller ein größeres Toleranzfenster, innerhalb dessen er bei der Verfeinerung anderer Maße oder Spezifikationen arbeiten kann (z. B. wird bei der Bearbeitung der Oberflächengenauigkeit oder -qualität auch die Mittendicke verringert). Dies führt dazu, dass die Verteilung der Mittendicke einer Linsencharge wahrscheinlich zum oberen Rand des Toleranzbereichs hin verschoben ist (Abbildung 3).

Abbildung 3: Eine Linse wird oft überdimensioniert, um nachfolgende Korrekturen zu ermöglichen, wodurch die Verteilung der Werte von Abmessungen wie Mittendicke oder Durchmesser innerhalb einer bestimmten Charge verschoben sind.

Bei einer Monte-Carlo-Analyse wird oft fälschlicherweise angenommen, dass die Verteilung der Mittendicke einer symmetrischen Normalverteilung ohne Verschiebung oder Wölbung folgt. Die Wahrheit ist, dass eine Reihe von Faktoren die Form der Verteilung beeinflussen, darunter die Anzahl der Linsen in der Charge, das Herstellungsverfahren (z. B. Diamantdrehen vs. Chargenfertigung) und der Stil eines bestimmten Bearbeiters. Eine Sensitivitätsanalyse kann Aufschluss darüber geben, welche Faktoren den größten Einfluss auf das Design haben, und den Designern helfen, ihre Prioritäten zu setzen.

Modellierung von Oberflächenunregelmäßigkeiten

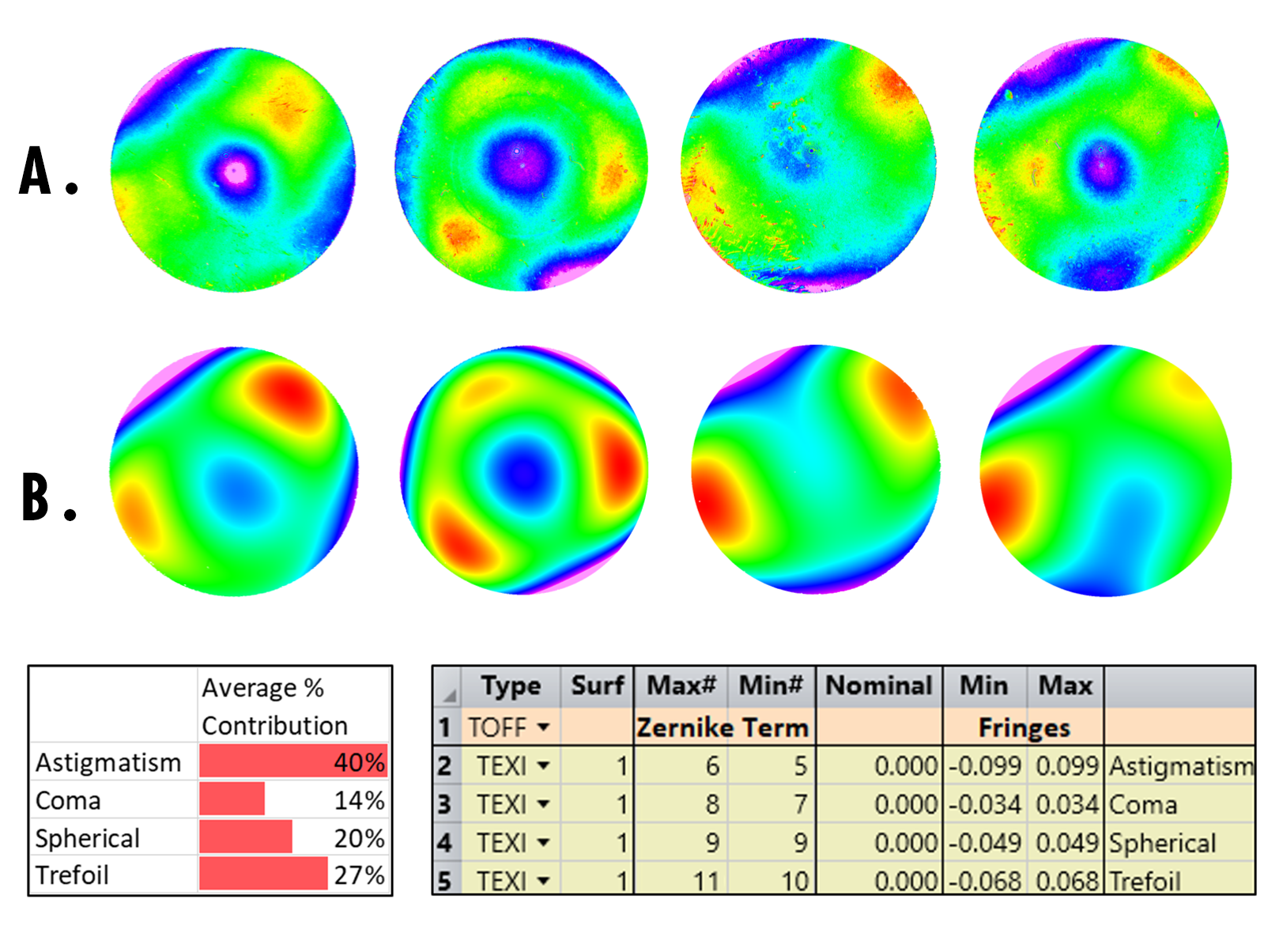

Die Modellierung von Oberflächenunregelmäßigkeiten (SI) kann so einfach oder komplex wie nötig sein. Zwei häufig verwendete vereinfachte SI-Modelle passen die Oberfläche an eine 50/50-Kombination von sphärischer Aberration und Astigmatismus oder an 100% Astigmatismus an. Bei Baugruppen mit einer großen Anzahl von Elementen oder bei optisch empfindlichen Systemen wird empfohlen auch Koma, Trefoil und andere Effekte höherer Ordnung zu beachten, da vereinfachte SI-Modelle den Wellenfrontfehler oder die Unregelmäßigkeit im System oft nicht ausreichend wiedergeben. Die Anpassung von realen Oberflächenunregelmäßigkeitskarten an Zernike-Koeffizienten ist eine Modellierungsmethode mit viel höherer Genauigkeit. Die meisten Designprogramme bieten diese Toleranzfunktion an (Abbildung 4).

Abbildung 4: A. Vier Muster von Oberflächenunregelmäßigkeiten, die auf den 5. bis 11. Zernike-Koeffizienten basieren. B. Die approximativen Modelle, die an die in Zemax OpticStudio simulierten Zernike-Koeffizienten angepasst wurden.

Diese Modellierungsmethode erfordert Oberflächenmessungen der Linsen, was zusätzlichen Aufwand und damit Kosten verursacht. Es ist auch wichtig, genau zu wissen, welches Zernike-Schema eine Designsoftware verwendet. Es gibt viele Zernike-Schemata, die alle miteinander unvereinbar sind und leicht unterschiedliche Ausdrücke und Koeffizienten haben. Das Standard-Zernike-Schema (oder Noll-Zernike-Schema) und das Fringe-Zernike-Schema sind nur zwei Zernike-Schemata, die häufig beim Linsendesign verwendet werden.

Stack-ups bei der Assemblierung

Die Hersteller setzen die Linsen zu Baugruppen zusammen und müssen in der Lage sein sicherzustellen, dass die Linsengruppen auch bei Kipp- und Dezentrierungseffekten innerhalb der Spezifikationen bleiben. Bei optischen Baugruppen erfordert die Kippung der einzelnen Elemente zusätzliche Aufmerksamkeit ebenso wie die Kombination der einzelnen Elemente (Stapelung oder „stack-up“), da die Linsen und Abstandshalter gegeneinanderstoßen, aber durch den Innendurchmesser des Zylinders begrenzt werden. Mit Stack-up-Modellen soll versucht werden Kipp- und Dezentrierungseffekte zu akkumulieren, wobei die Elemente in der optischen Achse ausgerichtet bleiben müssen. Um ein System zu modellieren, muss sichergestellt werden, dass jede Monte-Carlo-Iteration mit dem richtigen Stapel von Elementverkippungen entsprechend der Elementanordnung in der Baugruppe konfiguriert wird (Abbildung 5).

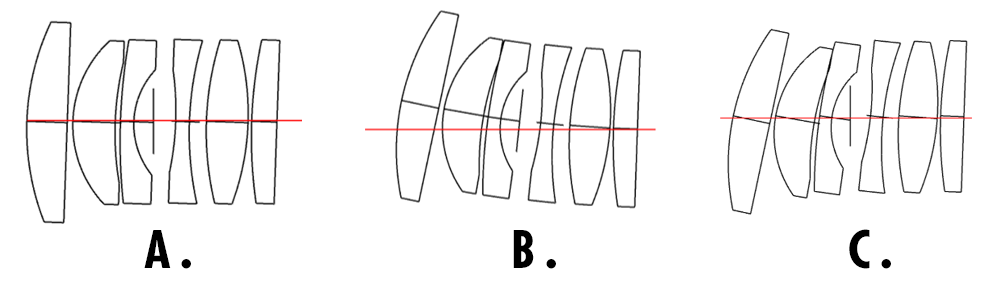

Abbildung 5: Drei Ansätze für die Verkippung von Linsenelementen in einer zusammengesetzten Baugruppe. Alle Elemente sind um 2° in die gleiche Richtung verkippt, um die Unterschiede zu verdeutlichen. A. Die Verkippungen werden unabhängig voneinander modelliert. B. Verkippungen und Dezentrierungen werden in der Reihenfolge der Montage kumuliert. C. Die Verkippungen werden in der Reihenfolge des Zusammenbaus kumuliert, ohne dass eine zusätzliche Dezentrierung erfolgt; dies wird als „Shearing“ bezeichnet.

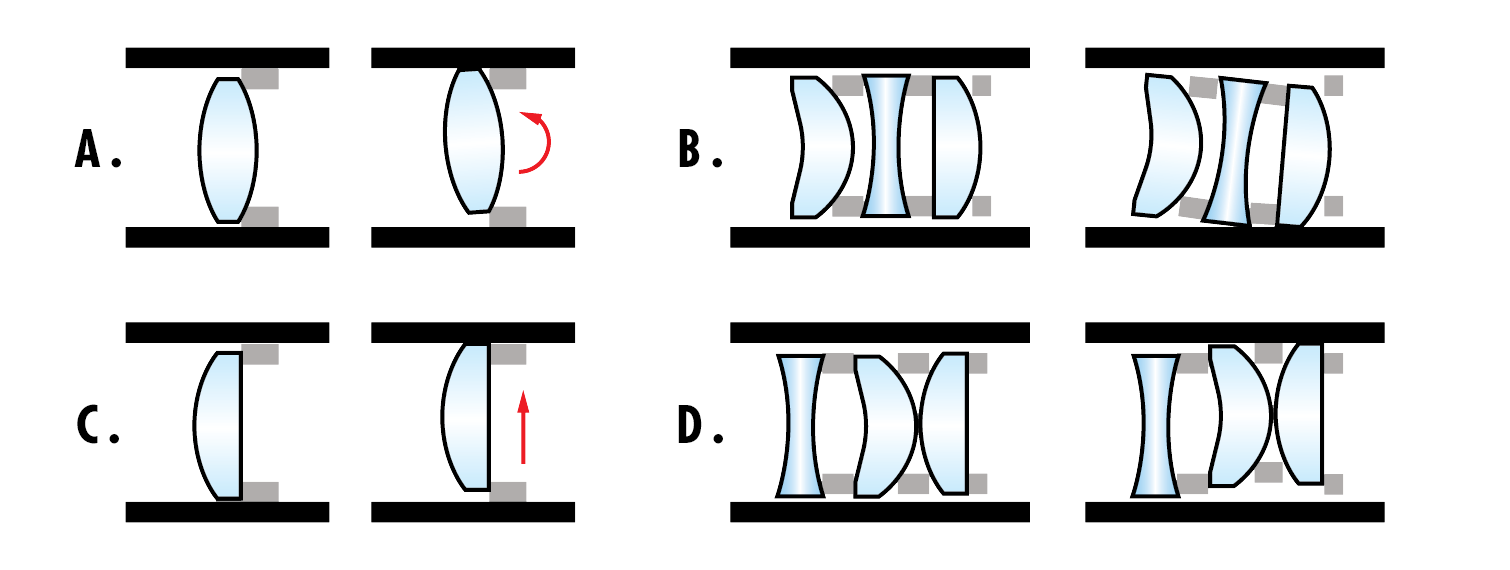

Ein Abrollen (englisch „roll“) und die Dezentrierung eines Elements können sich auf nachfolgende Elemente auswirken. Verbundene Elemente werden zu einem einzigen Element "gekoppelt" und bewegen sich gemeinsam. Nur Elemente mit konvexen Rückseiten, die mit Abstandshaltern in Berührung kommen, haben eine gekoppelte Dezentrierung. Elemente mit einem abgeflachten Rand oder ebenen Flächen, die an einem Abstandshalter anliegen, können sich unabhängig (nicht gekoppelt) von einem dezentrierten Element bewegen (Abbildung 6).

Abbildung 6: A. Abrollen eines Linsenelements B. Kombiniertes Abrollen C. Dezentrierung eines Linsenelements D. Kombinierte Dezentrierung

Je nach der Anwendung, für die die Baugruppe konzipiert ist, können Abrollen und Dezentrierung die Leistung stark oder überhaupt nicht beeinflussen. Die Toleranzierung der Komponenten kann jedoch einen wertvollen Einblick in den möglichen Montageprozess geben und kann bei Bedarf beim Finden alternativer Methoden helfen, wie z. B. die Gruppierung verschiedener Elemente in Untergruppen oder die Montage von Elementen in einer anderen Reihenfolge.

Eine zu starke Vereinfachung von Toleranzmodellen und Designs kann dazu führen, dass mögliche Probleme beim Herstellungsprozess übersehen werden, wodurch sich jedoch die Wahrscheinlichkeit erhöht, dass Designs überarbeitet oder zusätzliche Iterationen mit höherer Komplexität durchgeführt werden müssen. Außerdem kann es vorkommen, dass Baugruppen zwar herstellbar sind, aber dennoch schlechte, nicht robuste Produkte ergeben, die die Designspezifikationen nicht erfüllen. Solche Fälle verlängern unweigerlich die Projektdauer und erhöhen die Kosten. Die Erhöhung der Genauigkeit des Systemmodells und die Verwendung von High-Fidelity-Toleranzmethoden zu einem frühen Zeitpunkt in der Entwicklung erfordern zwar einen zusätzlichen Aufwand im Vorfeld, verringern jedoch teure Fehler und sparen letztendlich Zeit.

Möchten Sie mehr über Optik und Optik-Design erfahren?

In dem von Edmund Optics und Zemax gemeinsam angebotenen Online-Kurs „Grundlagen der Optik“ erwerben Sie grundlegende Optik-Kenntnisse, die Sie für den Einstieg in das Design optischer Systeme benötigen. Vorkenntnisse im Bereich der Optik sind nicht erforderlich.

Literatur

- H.H. Karow (2004). Fabrication Methods for Precision Optics. J. Wiley & Sons, Inc.

- R. Bean (28. April 2017). How Companies Say They’re Using Big Data. Harvard Business Review, https://hbr.org/2017/04/how-companies-say-theyre-using-big-data.

- M.I. Kaufman et al. (19. September 2014) Statistical distributions from lens manufacturing data, Proc SPIE 9195, Optical System Alignment, Tolerancing, and Verification VIII, 919507; https://doi.org/10.1117/12.2064582.

- Zemax LLC (2018). Zemax OpticStudio 18.4 User Manual. Kirkland, Wash.

- Synopsys (2018). CODE V Tolerancing Reference Manual. Mountain View, Kalifornien.

weitere regionale Telefonnummern

ANGEBOTSTOOL

Geben Sie zum Starten die Produktnummer ein.

Copyright 2023 | Edmund Optics, Ltd Unit 1, Opus Avenue, Nether Poppleton, York, YO26 6BL, UK

Die Edmund Optics GmbH Deutschland fungiert als Handelsvermittler für die Edmund Optics Ltd. in Großbritannien.

Vertragspartner ist die Edmund Optics Ltd. in Großbritannien.