ISO-Zeichnungen für Asphären

Linsenzeichnungen sind das wichtigste Instrument für die Kommunikation von Fertigungs- und Prüfanforderungen. Sie werden in vielen Bereichen genutzt, z. B. von Designern, Vertriebsmitarbeitern, Fertigungsingenieuren und -technikern, Messtechnikern und in der Qualitätssicherung. Es ist von entscheidender Bedeutung, dass die Zeichnung von allen, die das Dokument verwenden, identisch interpretiert wird, da das Endprodukt sonst möglicherweise nicht den vorgesehenen Spezifikationen entspricht.

Glücklicherweise hat die Internationale Organisation für Normung (ISO) eine umfangreiche Dokumentation erstellt, in der die Details von Optikzeichnungen erläutert werden. Die ISO 10110 enthält detaillierte Angaben zur Zeichnungserstellung mit Abschnitten zu Themen wie Oberflächenformtoleranzen (ISO 10110-5), Zentriertoleranzen (ISO 10110-6) und laserinduzierte Schäden (ISO 10110-17).

ISO 10110 beschreibt das Format von Linsenzeichnungen mit Standardpositionen für häufig verwendete Linsenspezifikationen, was das Auffinden von Werten erleichtert, sobald man mit dem Layout vertraut ist.

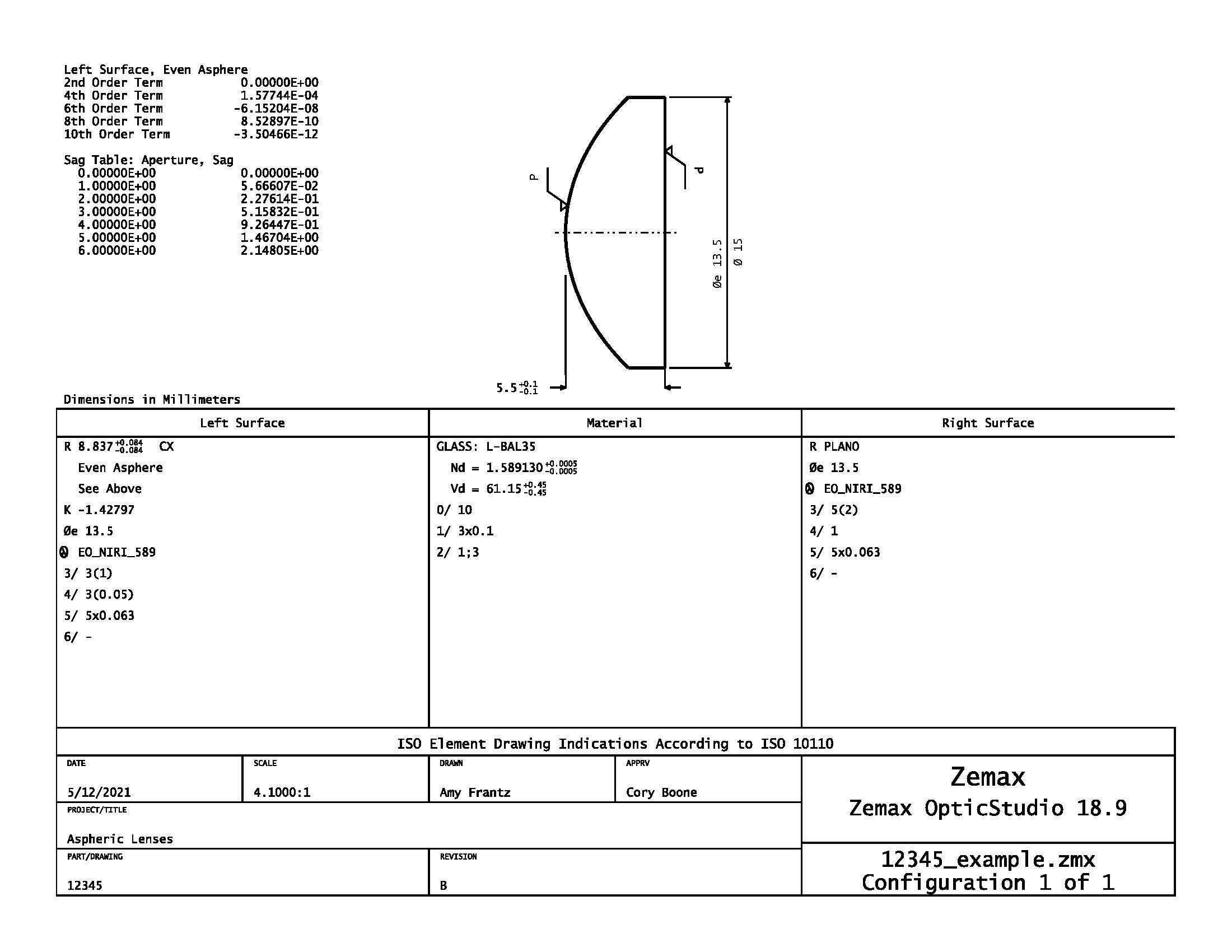

Abbildung 1: Diese typische ISO-Zeichnung einer asphärischen Linse entspricht den in ISO 10110 festgelegten Konventionen. Klicken Sie hier, um eine PDF-Datei dieser Zeichnung herunterzuladen und sie näher zu betrachten.

Abbildung 1 zeigt eine typische Asphärenzeichnung nach ISO 10110 mit einer Zeichnung der Linse im oberen Mittelteil, die grundlegende Parameter wie Durchmesser und Mittendicke enthalten kann. Die Materialinformationen befinden sich in der Mitte des unteren Bereichs und die Parameter für die linke und rechte Linsenoberfläche sind in den linken bzw. rechten Feldern enthalten. Der untere Bereich ist für Details wie Name, Datum und Revisionsstand vorgesehen.

Diese Zeichnungsnorm ist sinnvoll für die Standardisierung von Zeichnungen für sphärische Linsen, aber sie ist auch ideal für die Festlegung einiger Parameter, die für die Leistung asphärischer Linsen entscheidend sind. ISO 10110-12 legt fest, wie asphärische Oberflächen auf den Zeichnungen beschrieben werden, während andere Abschnitte klären, wie kritische Parameter wie Oberflächenrauheit, Zentrierung, Neigungsfehler und Oberflächenqualität zu definieren sind. Der Vorteil der ISO-Norm ist, dass alle diese Werte in der Dokumentation klar definiert sind, sodass ohne lange Absprachen ein Konsens zwischen dem Kunden und dem Hersteller erzielt werden kann.

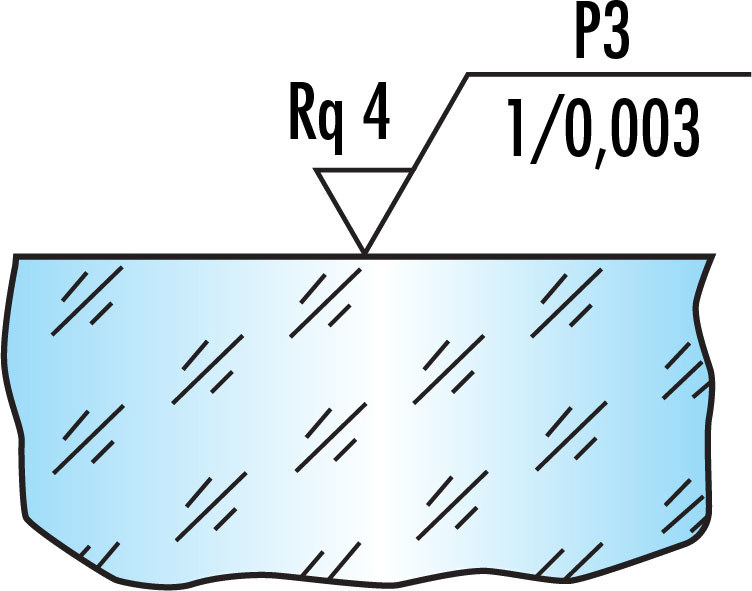

Oberflächenrauheit

Die Oberflächenrauheit kann sich auf die Lichtstreuung und die Laserzerstörschwelle auswirken und ist besonders wichtig für Asphären, die zur Fokussierung oder Kollimierung von Hochleistungslasern verwendet werden. Oft wird in den Zeichnungen die Oberflächenrauheit mit folgender Angabe spezifiziert: „Oberflächenrauheit: 10 Å“. Dies ist jedoch eine unvollständige Spezifikation und kann zu Unstimmigkeiten zwischen Herstellern und Kunden führen. Es ist von entscheidender Bedeutung, dass die Berechnung der Oberflächenrauheit definiert ist. Eine gängige Methode zur Berechnung der Rauheit ist die Ermittlung des quadratischen Mittelwerts (RMS) aller Daten. Eine andere Möglichkeit, die Rauheit zu definieren, ist die Verwendung des Durchschnittswerts aller verfügbaren Daten. Die RMS-Oberflächenrauheit ist höher als die durchschnittliche Oberflächenrauheit für genau denselben Datensatz, da sie die Quadrierung jedes Datenpunkts beinhaltet und hohe Werte stärker gewichtet. ISO 10110-8 verwendet Ra als Bezeichnung für die durchschnittliche Rauheit und Rq für die RMS-Rauheit bezogen auf eine Länge sowie Sa und Sq für die durchschnittliche bzw. RMS-Rauheit der gesamten Fläche. Ein weiterer wichtiger Punkt ist der Bereich der Raumfrequenz, der für die Fehler in Betracht gezogen wird. Große Formfehler sind für die Oberflächenrauheit nicht relevant, daher muss eine minimale Grenzfrequenz festgelegt werden, um irrelevante Formfehler bei der Berechnung auszuschließen. Bei sehr hohen Frequenzen nähern sich die Daten dem Grundrauschen des Messgeräts, daher sollte auch ein Grenzwert für die hohen Frequenzen festgelegt werden. ISO-Zeichnungen verwenden ein Häkchensymbol, um die Oberflächenbeschaffenheit zu kennzeichnen, entweder mit einem "G" für eine geschliffene Oberfläche oder einem "P" für eine polierte Oberfläche. Die Oberflächenbeschaffenheit für eine einfache Politur kann mit "P1", "P2", "P3" oder "P4" angegeben werden, wobei P4 für die glatteste Oberfläche gemäß ISO 10110-8 steht. Wenn eine genauere Angabe erforderlich ist, wird die jeweilige Methode zur Berechnung der Oberflächenrauheit rechts neben dem Häkchensymbol angegeben. Zwischen der Berechnungsmethode und dem Häkchen wird die maximale Rauheit für eine polierte Oberfläche in Nanometern angegeben und unterhalb des Häkchens wird das Frequenzband angegeben (Abbildung 2). Wenn für die Rauheit kein Frequenzband angegeben ist, wird üblicherweise ein Bereich von 0,0025 mm bis 0,08 mm angenommen.

Abbildung 2: Diese ISO-Oberflächenrauheitskennzeichnung bedeutet <16 Mikrodefekte pro 10-mm-Scan (angegeben durch "P3") und eine RMS-Oberflächenrauheit (Rq) <4 nm über eine räumliche Bandbreite von 1 - 0,003 mm.

Zentrierung

Die Zentrierungstoleranz ist in ISO 10110-6 beschrieben. Bei einer sphärischen Linse wird die Toleranz einer Oberfläche durch einen maximalen Kippwinkel (σ) relativ zu einer Bezugsachse angegeben, die sich in der Regel auf den äußeren mechanischen Rand der Linse bezieht. Asphären, die einen geringen Anteil an asphärischen Abweichungen aufweisen, können ebenfalls auf diese Weise spezifiziert werden. Eine Asphäre hat jedoch eine Symmetrieachse und nicht den Symmetriepunkt einer sphärischen Oberfläche, sodass es unvollständig wäre, nur eine Verkippung anzugeben. ISO umfasst auch eine laterale Verschiebung L, um die Zentrierung einer asphärischen Oberfläche vollständig zu beschreiben. Die seitliche Verschiebung der Asphäre ist der Abstand zwischen dem Rotationssymmetriepunkt der Asphärenoberfläche und der Bezugsachse, die, wie oben erwähnt, in der Regel durch den äußeren mechanischen Linsenrand definiert ist. Die Zentrierung wird mit "4/σ(L)" angegeben. Die vollständige Charakterisierung der Zentrierung einer Asphäre ermöglicht dem Designer eine genauere Vorhersage der Linsenleistung im eingebauten Zustand als die Verwendung eines einzigen Wertes für die Strahlabweichung oder den Oberflächenrundlauf.

Oberflächenform

Oberflächenformtoleranzen können im Allgemeinen für sphärische und asphärische Oberflächen gleich angegeben werden. Die allgemeine Form der Angabe in der ISO lautet "A(B/C) RMSx <D; λ = E". „A" steht für die Brechkraftabweichung („Power“) bzw. Sagitta-Abweichung in Form von Streifen. Die Angabe kann mit einem Strich weggelassen werden, wenn an anderer Stelle in der Zeichnung eine Radiustoleranz anstelle einer Powertoleranz verwendet wird, oder gleich 0 gesetzt werden, wenn keine Abweichung erlaubt ist. "B" ist die maximale Unregelmäßigkeit in Streifen, die ebenfalls mit einem Bindestrich weggelassen werden kann, und "C" ist die rotationsinvariante Unregelmäßigkeit, die häufig ausgelassen wird, indem der Teil "/C" der Spezifikation nicht angegeben wird. Es ist auch zulässig, "A(B/C)" ganz wegzulassen. Wenn eine Toleranz für die RMS-Oberflächenabweichung gewünscht wird, kann "RMSx <D" in die Spezifikation aufgenommen werden, wobei das "x" die Art der verwendeten RMS-Berechnung angibt. "t" steht für den gesamten RMS-Wert der Abweichung der Oberfläche von der Nennform, "i" für den RMS-Wert der Unregelmäßigkeit der Oberfläche und "a" für den RMS-Wert der asymmetrischen Unregelmäßigkeit. "D" ist der Grenzwert für den RMS-Wert. Wenn Streifen bezogen auf eine andere Wellenlänge als 546,07 nm gewünscht sind, muss "λ = E" angegeben werden, wobei "E" die Wellenlänge ist. Genauere Definitionen all dieser Parameter finden sich in ISO 10110-5 und ISO 14999-4. Wenn eine andere Art von Oberflächenformtoleranz gewünscht wird, wie z. B. ein Gesamtfehler von Spitze zu Tal, kann dies als Anmerkung in die Zeichnung aufgenommen werden.

Steigungsfehler

Bei polierten Asphären können aufgrund von Subapertur-Fertigungsverfahren Oberflächenfehler höherer Frequenzen auftreten als bei herkömmlich hergestellten sphärischen Linsen. Diese sogenannten mittleren Ortsfrequenzfehler können erhebliche nachteilige Auswirkungen auf ein optisches System haben und müssen unter Umständen mit einer Steigungsfehlertoleranz kontrolliert werden. Der Steigungsfehler ist ein Maß für die Differenz der Steigung zwischen einer gewünschten und einer tatsächlichen Oberfläche über eine bestimmte Länge oder Fläche. Es gibt einige wichtige Punkte, die bei diesem Parameter angegeben werden müssen, um die richtige Interpretation zu gewährleisten. Zu diesen Punkten gehören die Trendkorrektur der Rohmessdaten, die Dimension der Toleranz (Länge oder Fläche), das räumliche Abtastintervall, die Abtastlänge, über die die Steigung ausgewertet wird (dies bestimmt die Frequenz), und ob die Toleranz ein Peak-to-Valley- oder RMS-Wert ist. All dies ist in der ISO-Dokumentation klar definiert und kann direkt unter den Toleranzen für die Oberflächenform auf der Zeichnung angegeben werden.

Oberflächenqualität

Für diejenigen, die es gewohnt sind, die Oberflächenqualität anhand der US-Militärnorm MIL-PRF-13830B zu spezifizieren, kann der Wechsel zu den ISO-Spezifikationen eine große Umstellung sein. MIL-PRF verwendet zwei Zahlen in einem Scratch-Dig-System. So wird z. B. der Wert "60-40" angegeben, wobei 60 für die Scratch-Spezifikation und 40 für die Dig-Spezifikation steht. Die 40 entspricht einem maximalen physischen Vertiefungsdurchmesser von 400 µm, die 60 muss jedoch mit einem Referenzstandardkratzer verglichen werden. Eine Optik muss unter bestimmten Beleuchtungs- und Sichtkonfigurationen geprüft werden, wobei die "sichtbare Helligkeit" des Kratzers auf der Optik mit einer Norm verglichen wird. Dieser Test ist subjektiv, die physische Größe des Kratzers wird nicht kontrolliert. Im Gegensatz zu MIL-PRF-13830B gibt ISO 10110-7 die maximale Fehlerfläche an, ohne zwischen Kratzern und Vertiefungen zu unterscheiden, und wird daher oft als objektiver und wiederholbarer, aber auch als schwieriger und zeitaufwendiger in der Prüfung und Berechnung angesehen. Für eine ISO-Zeichnung wird die Oberflächenqualität in der Regel mit 5/N x A angegeben, wobei "N" die Anzahl der zulässigen Fehler und "A" die Quadratwurzel aus der maximalen Größe der Fehlerflächen in Millimetern ist. ISO ermöglicht das Separieren langer Kratzer und Beschichtungsmängel, dies ist aber nicht zwingend notwendig. Der Vorteil von ISO ist die Objektivität, aber MIL-PRF hat einen Kostenvorteil, da eine rationellere Prüfung ermöglicht wird. Glücklicherweise erlauben es die ISO-Zeichnungen mittlerweile, die Oberflächenqualität auch mithilfe von Scratch-Dig zu spezifizieren, sodass es dem Designer freisteht, die Methode zu wählen, die für die jeweilige Anwendung am sinnvollsten ist.

Zusammenfassung

Bei der Vielzahl der zur Auswahl stehenden Normen kann es schwierig sein, eine Zeichnungsnorm auszuwählen, wenn überhaupt eine gewählt wird. Insbesondere bei Asphären gibt es viele Parameter, die für die Funktion der Linsen wichtig sind, die aber je nach Art der Spezifikation verschieden interpretiert werden können. Die ISO bietet eine Norm für Asphärenzeichnungen, die wichtige Aspekte einer Linse wie Rauheit, Zentrierung und Steigungsfehler klar definiert und Flexibilität bei anderen Parametern wie der Oberflächenqualität zulässt.

Asphären von Edmund Optics®

Sie suchen Asphären für Ihre Anwendung? Edmund Optics® bietet über 700 lagerhaltige Standardasphären sowie kundenspezifische Asphären für Ihre speziellen Anforderungen an. Egal, ob Sie Prototypen oder große Stückzahlen benötigen, die Ingenieure von Edmund Optics® finden eine Lösung für Sie!

Präzise gepresste Asphären aus Glas

Linsen mit kleinem Durchmesser für Laser-Kollimation und -Fokussierung

JETZT KAUFEN

Weiterführende Informationen

- Video: Fertigung einer Asphäre

- Alles über Asphären

- Webinaraufzeichnung: High-End-Asphärendesign zur Verbesserung der Herstellbarkeit

- Passfehler asphärischer Linsen und Strehl-Verhältnis

- Asphärische Achromate

- Video: EO Global Manufacturing Facilities

- Video: Metrology at Edmund Optics: Measuring as a Key Component of Manufacturing

weitere regionale Telefonnummern

ANGEBOTSTOOL

Geben Sie zum Starten die Produktnummer ein.

Copyright 2023 | Edmund Optics, Ltd Unit 1, Opus Avenue, Nether Poppleton, York, YO26 6BL, UK

Die Edmund Optics GmbH Deutschland fungiert als Handelsvermittler für die Edmund Optics Ltd. in Großbritannien.

Vertragspartner ist die Edmund Optics Ltd. in Großbritannien.