Große Asphären für optische Systeme mit hoher Leistung

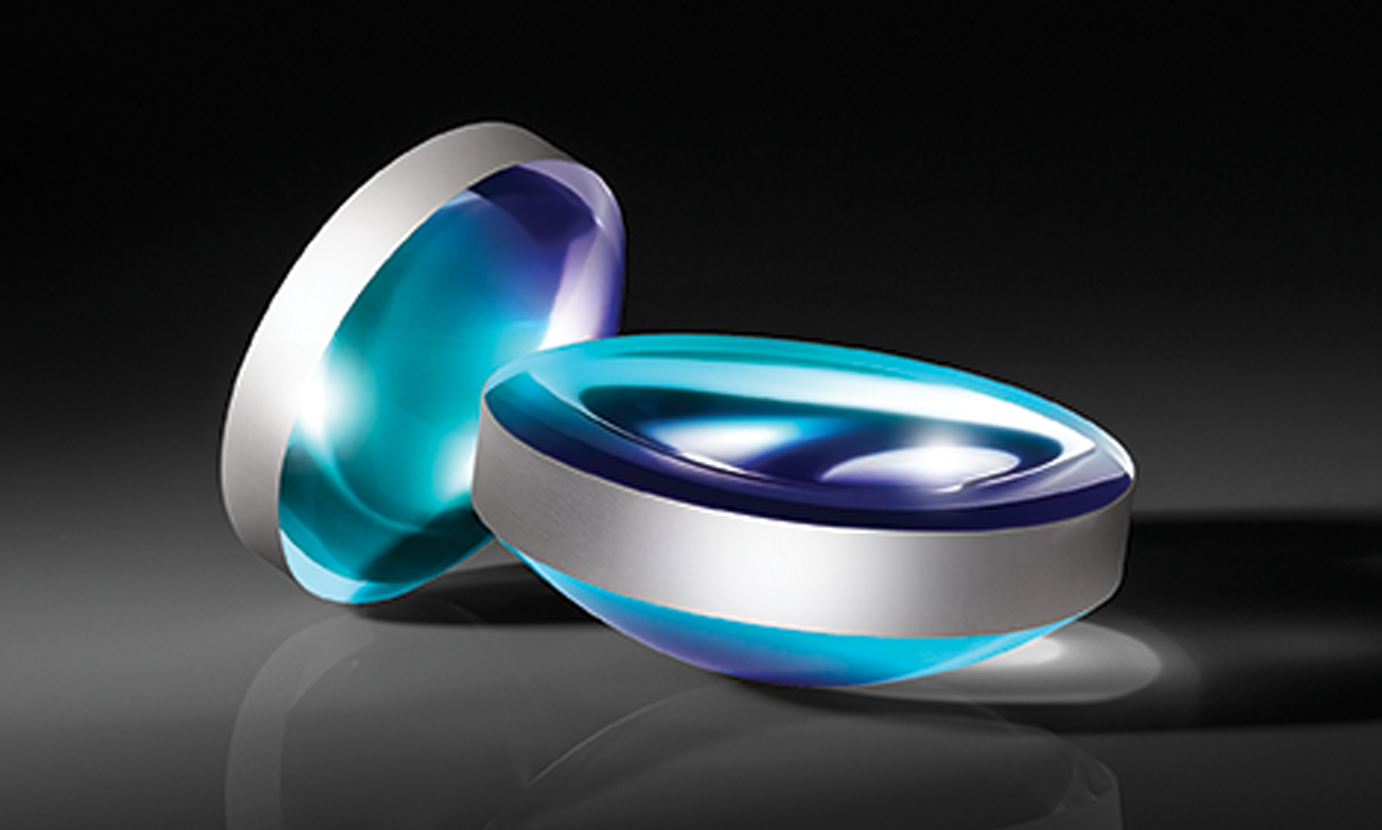

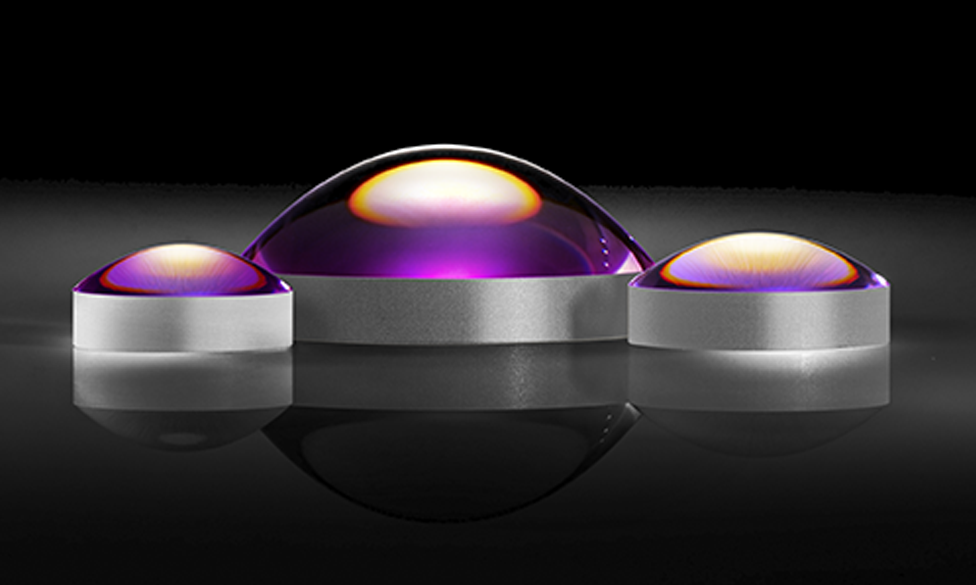

Das Streben nach immer leistungsfähigeren Lasern in optischen Anwendungen fordert die Grenzen der optischen Beschichtungstechnologie heraus. Eine alternative Lösung für die Handhabung von Strahlen höherer Leistung ist dagegen die Vergrößerung des Strahldurchmessers, was wiederum größere optische Komponenten erfordert (Abbildung 1). Dadurch wird die Leistungs- bzw. Energiedichte in den optischen Komponenten verringert, was die Wahrscheinlichkeit einer laserinduzierten Beschädigung reduziert. Benötigt werden große Strahlaufweitungsoptiken und Fokussierlinsen weiter unten im Strahlengang. Lichtsammelsysteme sind ein weiterer Treiber für die Vergrößerung von Optiken. Eine größere Lichtmenge kann durch Optiken mit einer größeren Oberfläche gesammelt werden. In diesen beiden und zahlreichen anderen Szenarien kann die Leistung des optischen Systems auch durch die Verwendung asphärischer statt sphärischer Linsen erhöht werden. In den vergangenen Jahren hatten Optikdesigner möglicherweise Vorbehalte gegen die Verwendung asphärischer Linsen mit Durchmessern von mehr als 100 mm, da es schwierig war, Asphären in dieser Größe herzustellen und zu messen. Neuere Fortschritte in der Herstellung und Messtechnik von asphärischen Oberflächen haben jedoch das kommerzielle Angebot von Asphären mit einem Durchmesser von immerhin 200 mm ermöglicht, wie z. B. die TECHSPEC® Präzisionsasphären mit 200 mm Durchmesser.

Abbildung 1: Asphären mit großem Durchmesser erfreuen sich zunehmender Beliebtheit, obwohl sie einige Herausforderungen in Bezug auf Fertigung und Messtechnik mit sich bringen, die bei Asphären in Standardgröße nicht auftreten.

Was genau bedeutet „groß“?

Wenn man über große Asphären spricht, ist es notwendig, zwischen „großen“ und „sehr großen“ Asphären zu unterscheiden. „Sehr große“ Linsen sind zu groß, um von einer Person mit der Hand getragen zu werden. Um sie zu bewegen, werden mechanische Halterungen benötigt, was weitere Schwierigkeiten mit sich bringt und eine gründliche Planung ihrer Herstellung und des Messprozesses im Vorfeld erfordert. Mit diesen Linsen sind zusätzliche Überlegungen und Einschränkungen verbunden, die über die für typische asphärische Linsen hinausgehen. Dieser Artikel konzentriert sich auf die Herstellung von „großen“, in Massenproduktion hergestellten Asphären, die noch von einer einzelnen Person getragen werden können.

Überlegungen zur Herstellung

Um herauszufinden, wie sich die folgenden Überlegungen auf die Größe oder die Kosten von individuellen asphärischen Linsen auswirken können, kontaktieren Sie uns bitte.

Durchmesser

Der Durchmesser der Optiken, der in eine Schleif- und Poliermaschine passt, stellt eine klare Grenze bei der Herstellung großer Asphären dar. Glücklicherweise beschreiben die Namen vieler CNC-Schleif- und Poliermaschinenmodelle den Bewegungsbereich der Maschine. Zum Beispiel impliziert „CNC200“ oft, dass die Maschine einen Bewegungsbereich von 200 mm hat, während „CNC100“ einen Bewegungsbereich von 100 mm bedeuten würde. Das heißt jedoch nicht, dass die „CNC200“ eine Asphäre mit 200 mm Durchmesser herstellen könnte.

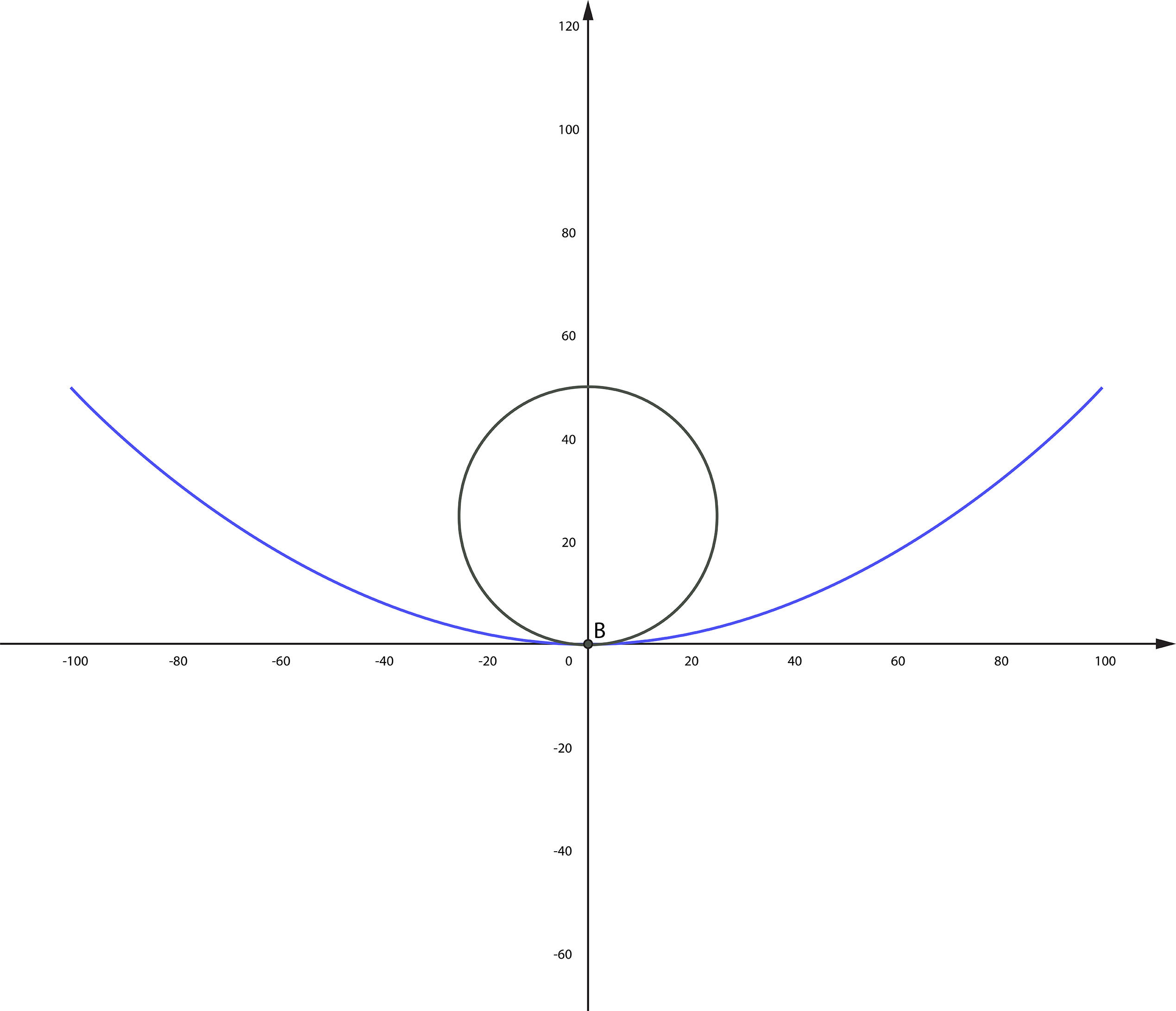

Die maximale Größe der Optik, die eine Maschine herstellen kann, wird sowohl durch die Kinematik der Maschine als auch durch die Form der Optik begrenzt. Die Asphärenherstellung beginnt mit einem übergroßen Rohling, der später gegen Ende des Fertigungsprozesses auf den gewünschten Enddurchmesser gekantet wird. Denken Sie an einen Linsenrohling, der sich in der Mitte einer Poliermaschine auf einer Spindel befindet. Ein rotierender Schleifkörper wird radial über das Teil von einer Kante zur anderen bewegt und die vertikale Höhe des Werkzeugs wird so eingestellt, dass die Form der Asphäre entsteht. Wie in Abbildung 2 zu sehen ist, muss das Werkzeug bei einer konvexen Linse horizontal weiter fahren als der Durchmesser der Linse. Daher müsste der Bewegungsbereich der Maschine den Linsendurchmesser überschreiten.

Abbildung 2: Konvexe Flächen (b) erfordern beim Schleifen und Polieren einen größeren horizontalen Bewegungsbereich als konkave (a).

Einige Parameter könnten angepasst werden, um den Bewegungsbereich leicht zu vergrößern, allerdings bringen diese Anpassungen in der Regel Kompromisse bei Qualität und Kosten. Im obigen Fall könnte z. B. der Durchmesser des rotierenden Schleifkörpers verringert werden, um den erforderlichen Bewegungsbereich zu reduzieren, aber dies würde die Poliergeschwindigkeit verringern und gleichzeitig die Polierdauer und den Werkzeugverschleiß erhöhen. Aufgrund dieser Kompromisse haben Schleif- und Poliermaschinen nicht notwendigerweise harte Grenzwerte dafür, welche Teilegröße machbar ist. Stattdessen haben sie einen Bereich, in dem die Herstellung von einfach und wirtschaftlich zu teuer und dann zu nicht machbar übergeht.

Gewicht

Fertigungsmaschinen haben auch eine Grenze für das maximale Gewicht, das sie handhaben können, das natürlich mit zunehmendem Komponentendurchmesser steigt. Während die Grenzwerte von Maschine zu Maschine variieren, müssen die Motoren, die das Drehen oder Verschieben der Linse steuern, in der Lage sein, genügend Drehmoment zu erzeugen, um ihre Aufgabe zu erfüllen. Maschinen müssen unter Umständen speziell für schwere Optiken konfiguriert werden, was oft zu erhöhten Zykluszeiten und damit zu höheren Kosten führt. Die Optiken werden in der Regel auch auf einen Träger geklebt, um einen einfachen Transfer und eine einfache Ausrichtung während der Herstellung zu ermöglichen, was zusätzliches Gewicht bedeutet.

Messtechnische Überlegungen

Durchmesser

Alle Geräte, die für die Messtechnik verwendet werden, müssen auch in der Lage sein, die gesamte Oberfläche von Optiken mit großem Durchmesser zu prüfen. Ähnlich wie bei den Überlegungen zur Fertigung muss das Messwerkzeug einen ausreichenden Bewegungsbereich haben, um die gesamte freie Apertur des Objektivs abzudecken.

Sagittale Höhe

Asphärenprofile werden typischerweise während des Fertigungsprozesses mit einem taktilen Profilometer für iteratives Feedback gemessen. Mit zunehmendem Asphärendurchmesser nimmt die sagittale Höhe bzw. die Dicke der gekrümmten Oberfläche wahrscheinlich zu, auch wenn dies je nach spezifischem Asphärendesign unterschiedlich ist. Die Höhe des Taststiftes, der vom taktilen Profilometer verwendet wird, kann auch die messbare sagittale Höhe begrenzen. Abbildung 3 zeigt, wie sich dies auf die Ausdehnung des Profilometers über den Scheitelpunkt einer konvexen Oberfläche hinaus auswirken kann, um das Oberflächenprofil auf der anderen Seite der Linse zu messen.

Abbildung 3: Der Taststift eines taktilen Profilometers, das für die Asphärenmessung verwendet wird, kann die sagittale Höhe begrenzen, die für große Asphären gemessen werden kann.

Eine ähnliche Einschränkung könnte sich auf die Messtechnik von konkaven Oberflächen auswirken. Optische Fertigungsingenieure können wiederum einige Änderungen an den Prozessparametern vornehmen, um den Bewegungsbereich des Werkzeugs geringfügig zu vergrößern, aber auch diese Änderungen führen oft zu Kompromissen bei Qualität, Kosten oder Durchlaufzeit.

Messgenauigkeit

Außerdem kann die Verwendung eines größeren Taststiftes, um das oben beschriebene Problem zu beheben, die Genauigkeit der Messung negativ beeinflussen. Ein erhöhtes Taststiftgewicht und die daraus resultierende Biegung und Instabilität können zu einer schlechten Messleistung führen.

Überlegungen zu nicht-sphärischen Oberflächen

Rückseitige Oberflächen

Die Rückflächen von asphärischen Linsen sind typischerweise plan oder sphärisch. Während die Rückseitenfläche normalerweise einen geringen Einfluss auf die Gesamtkosten und die Herstellbarkeit einer Asphäre hat, ändert sich dies bei großen Asphären. Natürlich müssen auch das Schleifen, Polieren und die Messtechnik für diese Rückseitenfläche den erforderlichen Bewegungsbereich haben, um das Teil abzudecken. Die Messtechnik kann besonders anspruchsvoll sein, da typischerweise Interferometer mit großer Apertur für die Messung ähnlicher planer Oberflächen verwendet werden. Da Edmund Optics® auch plane Optiken wie Fenster, Prismen und Strahlteiler herstellt, werden für plane Rückseiten von Asphären Geräte verwendet, die für die Messung dieser Arten von Optiken verwendet werden. Viele Asphärenhersteller haben möglicherweise keine Standardlösung für die Messung von ebenen Flächen, die größer als 6 Zoll sind.

Bei konvexen sphärischen Rückseiten sind die messtechnischen Möglichkeiten noch stärker eingeschränkt. Es werden große Transmission Spheres und Interferometer mit großer Apertur benötigt, die für viele Optikhersteller kostenintensiv oder nicht verfügbar sind. Sowohl bei konkaven als auch bei konvexen sphärischen Rückflächen entspricht ein zunehmender Linsendurchmesser einem zunehmenden Krümmungsradius (RoC). Bei Interferometermessungen ist der messbare Bereich des RoC durch die Länge der Interferometerschiene begrenzt. Die Optik wird in der Regel auf der Schiene zwischen der Katzenaugenposition (der Punkt, an dem der Interferometerstrahl die Oberfläche in einem einzigen Punkt berührt) und der konfokalen Position (der Punkt, an dem der Interferometerstrahl mit dem RoC zusammenfällt) verschoben.

Außerdem werden Testplatten, die für die In-Prozess-Metrologie verwendet werden, unhandlich und sind für große Asphären schwer einzusetzen. Die oben dargelegten fertigungstechnischen und messtechnischen Überlegungen gelten auch für die Herstellung der Testplatten.

Die Rückfläche der Linse könnte mit der gleichen Ausrüstung gemessen werden, die für die Messung der asphärischen Fläche verwendet wird, aber dieses Verfahren ist teurer und ineffizient. Für die plane oder sphärische Oberfläche will man keine Zeit mit der komplexeren Messtechnik verlieren, die sonst für asphärische Oberflächen aufgewendet werden würde. Die Asphärenmesstechnik ist in der Regel zeitaufwändiger und erfordert mehr qualifizierte Ingenieure für die optische Fertigung. Dies macht es unpraktisch, die gleiche Messtechnik für beide Seiten der Linsen zu verwenden.

Durchmesser

Asphären werden gegen Ende des Herstellungsprozesses auf ihren endgültigen Durchmesser gekantet. Die Optikhersteller müssen sicherstellen, dass ihre Kantenschleifmaschinen für Optiken mit diesem großen Durchmesser ausgerüstet sind, da sonst die Kosten und die Durchlaufzeit durch den Einsatz von asphärischen Schleifmaschinen zum Abkanten der Linsen steigen.

Inspektion und Oberflächenqualität

Es könnte argumentiert werden, dass die Größe der geprüften optischen Oberfläche mit der Anzahl der vorhandenen Oberflächenfehler korreliert, wenn andere Parameter des Herstellungsprozesses konstant gehalten werden. Dies macht es schwieriger, eine bestimmte Oberflächenqualitätsspezifikation über eine Optik mit größerem Durchmesser einzuhalten. Dies gilt unabhängig davon, ob die ISO- oder MIL-Norm zur Charakterisierung der Oberflächenqualität verwendet wird. Große Optiken sind auch schwieriger zu handhaben und haben ein erhöhtes Risiko von Oberflächenfehlern aufgrund einer falschen Handhabung.

Große Linsenrohlinge

Linsenrohlinge, die für die Asphärenherstellung verwendet werden, sind entweder aus einem Stab mit dem gewünschten Rohlingsdurchmesser geschnittene Scheiben oder eine in einer kundenspezifischen Form geglühte Presse. Für asphärische Linsen in Standardgröße sind Pressungen in der Regel 3- oder 4-mal kostengünstiger als geschnittene Scheiben für die Großserienproduktion, obwohl dies je nach verwendetem Substratmaterial variiert. Bei großen Asphären sind die Kosten für Pressungen und geschnittene Scheiben jedoch vergleichbar. Der Preis pro Volumen für eine Pressung ist etwas höher als für eine Scheibe, aber Pressungen erfordern kein Kernbohren oder Sägen. Bei kleineren Teilen macht das Kernbohren oder Sägen einen großen Teil der Rohteilkosten aus. Wenn das Teil jedoch groß ist, machen diese Prozesse einen geringeren Prozentsatz der Kosten aus. Pressungen haben in der Regel auch eine längere Vorlaufzeit und sind auf Optiken mit einer Mittendicke von weniger als 40 mm beschränkt.

Überlegungen zur Beschichtung

Die größere sagittale Höhe großer Asphären kann auch beim Beschichten problematisch sein. Die Höhenunterschiede über das Teil können sich negativ auf die Gleichmäßigkeit der Beschichtung auswirken. Aus diesem Grund ist die Einhaltung einer bestimmten Spezifikation für die Gleichmäßigkeit der Beschichtung über das gesamte Objektiv teurer als die gleiche Spezifikation bei einer kleineren Linse. Auch für die vergrößerten Durchmesser der großen Asphären müssen Werkzeuge zur Verfügung stehen.

Große Asphären von Edmund Optics®

Sie suchen große Asphären für Ihre Anwendung? Standard-Asphären mit einem Durchmesser von 200 mm sind für die Herstellung von Prototypen verfügbar, und die Fertigungsingenieure von Edmund Optics® können große Asphären speziell für Ihre Anwendung anfertigen. Manchmal ist größer wirklich besser.

Präzisionsasphären

Präzisionsasphären

- Größen bis zu einem Durchmesser von 200 mm

- Unbeschichtet oder mit breitbandiger Antireflexionsbeschichtung erhältlich

JETZT KAUFEN

Kundenspezifische Asphären

- Unsere Ingenieure können Sie durch die oben dargelegten Überlegungen führen

- Was können wir für Sie fertigen?

KONTAKTIEREN SIE UNS

Weitere Ressourcen

- Video: Herstellung einer Asphäre

- Alles über Asphären

- Webinaraufzeichnung: High-End-Asphärendesign zur Verbesserung der Herstellbarkeit

- Passfehler asphärischer Linsen und Strehl-Verhältnis

- Asphärische Achromate

- Video: EO Globale Fertigungsstätten

- Video: Metrology at Edmund Optics: Measuring as a Key Component of Manufacturing

weitere regionale Telefonnummern

ANGEBOTSTOOL

Geben Sie zum Starten die Produktnummer ein.

Copyright 2023 | Edmund Optics, Ltd Unit 1, Opus Avenue, Nether Poppleton, York, YO26 6BL, UK

DATENSCHUTZRICHTLINIE | COOKIE POLICY | AGB | AGB FÜR B2C | IMPRESSUM | BARRIEREFREIHEIT

Die Edmund Optics GmbH Deutschland fungiert als Handelsvermittler für die Edmund Optics BV in den Niederlanden.

Vertragspartner ist Edmund Optics BV in den Niederlanden.

The FUTURE Depends On Optics®