Hintergrundinformationen und Spezifikationen zu LIDT bei Laserkomponenten

Dies ist der Abschnitt 15.1 des Leitfadens für Laseroptiken.

Die laserinduzierte Zerstörschwelle (LIDT) ist ein kritischer Parameter bei der Auswahl und Spezifikation von Laseroptiken. Wird die laserinduzierte Zerstörschwelle LIDT zu niedrig angesetzt, kann es zu einem katastrophalen Ausfall der Komponente im Labor oder im Einsatz kommen und die Eigenschaften kritischer Geräte können nicht gewährleistet werden. Eine zu großzügige Spezifikation der laserinduzierten Zerstörschwelle führt jedoch zu unnötigen Kosten für das Gerät oder die Anwendung, belastet das Budget und beeinträchtigt die Geräteprofitabilität. Diese Anleitung soll Ihnen helfen, das Konzept der laserinduzierten Zerstörschwelle und deren Einflussparameter zu verstehen und sich mit einer korrekten Spezifikation einen Wettbewerbsvorsprung zu sichern.

Was versteht man unter laserinduzierter Zerstörschwelle (LIDT)?

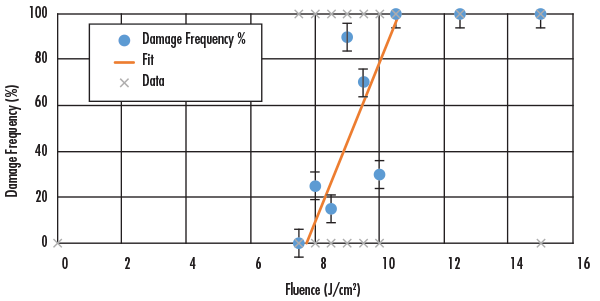

Die laserinduzierte Zerstörschwelle (LIDT) bzw. Laserzerstörschwelle (LDT) ist nach ISO Standard definiert als die "höchste Laserstrahlung auf einer Optikkomponente, bei der die extrapolierte Schadenswahrscheinlichkeit null ist" (ISO 21254-1:2011). Mit dieser Definition wird die maximale Laserenergiedichte (bei Pulslasern in der Regel in J/cm2) bzw. die maximale Laserintensität (bei CW-Lasern in der Regel in W/cm2) angegeben, der eine Laseroptik widerstehen kann, bevor sie beschädigt wird. Da es sich bei laserinduzierten Schäden um statistische Werte handelt und aufgrund der Annahmen für die Extrapolation, kann leider nicht davon ausgegangen werden, dass unterhalb der laserinduzierten Zerstörschwelle keinerlei Schäden eintreten. Eine falsche Interpretation der laserinduzierten Zerstörschwelle kann zu signifikant höheren Kosten als notwendig oder sogar zum Ausfall von Beschichtungen im Einsatz führen. Bei Hochleistungslasern ist die laserinduzierte Zerstörschwelle ein wichtiger Parameter für Laseroptiken jeder Art, seien es nun reflektierende, transmittierende oder strahlformende Komponenten.

Bild 1: Laserinduzierte Schäden in optischen Beschichtungen können einen Leistungsabfall verursachen und häufig ein Totalversagen der Optiken nach sich ziehen. Die durch Laser induzierten Schäden können unterschiedlichste Schadensformen hervorrufen und diese genau zu identifizieren ist für die Beschichtungs- und Verfahrensentwicklung sehr wichtig. Ein gutes Veständnis dieser Phänomene ist unerlässlich, da die Kosten durch zu hohe Spezifikationen beeinflusst werden und resultierende Schäden die Leistung von Lasersystemen vermindern.

Zeit sparen durch richtige LIDT-Spezifikation

Die LIDT-Spezifikation sollte kein iterativer Prozess sein. Wenn Sie die folgenden Parameter kennen und korrekt definieren, entfallen Nacharbeiten und Neukonstruktionen und Sie sparen viel Zeit und Geld. Zur korrekten Definition der laserinduzierten Zerstörschwelle werden folgende Parameter benötigt:

- Strahlmodus: Der axiale bzw. transversale Modus des Laserstrahls, der bei der Prüfung eingesetzt wird

- Wellenlänge

- Pulsdauer (nicht für kontinuierlich arbeitende Laser)

- Wiederholrate (nicht für kontinuierlich arbeitende Laser)

- Strahlprofil: Das Strahlprofil auf der zu prüfenden Optik, in den meisten Fällen ein gaußsches Profil oder Flat-Top-Profil

- Punktdurchmesser: Die Größe des Punkts auf der optischen Oberfläche. Dies bestimmt, welchen Einfluss die Verteilung von Defekten hat. Dieser Wert ist für die Spezifikation sehr wichtig. Wir empfehlen für diesen Wert mindestens 0,5 mm, um signifikante Laserpunkteffekte für die laserinduzierte Zerstörschwelle zu vermeiden; die zulässige Mindestgröße ist 0,2 mm

- Einfallswinkel

- Polarisation des Laserstrahls

- Art der Prüfung: 1:1, hierbei wird jeder Punkt einem Einzelpuls ausgesetzt, oder S:1; hierbei wird jeder Punkt S Impulsen ausgesetzt

Bild 2: Typische LIDT-Prüfungen bei 1064 nm mit verschiedenen Energiedichten bei der S:1 Prüfung und entstehende Schadenshäufigkeit. Links: Zerstörschwelle eines Laserspiegels liegt bei 29,0 J/cm2 mit deutlich erkennbarer, relativ hoher Steigung. Rechts: AR-beschichtetes Fenster mit signifikant niedrigerer Laserzerstörschwelle, das nicht für Hochleistungslaser optimiert wurde.

Auswahl einer Optik anhand der laserinduzierten Zerstörschwelle unter Berücksichtigung des Budgets

Die Berechnung der laserinduzierten Zerstörschwelle für Ihre Komponente bzw. der laserinduzierten minimalen Zerstörschwelle für Ihr Produkt aus dem Katalog ist relativ einfach. Berechnen Sie als erstes die maximale Energiedichte oder Intensität Ihres Laserstrahls an dem Punkt, an dem der Laserstrahl auf die optische Oberfläche trifft; berücksichtigen Sie dabei das Strahlprofil. Überprüfen Sie dann mögliche Rückspiegelungen oder Geisterreflexe von anderen Oberflächen im System. Selbst wenn diese Reflexionen von entspiegelten Oberflächen stammen, können sie nach der Fokussierung stärker sein als der ursprünglich einfallende Laserstrahl. Vom Ergebnis hängt die maximale Energiedichte für jede optische Oberfläche ab.

Addieren Sie dann einen Sicherheitsfaktor für potenzielle Hotspots oder Profilanomalien des Laserstrahls. Dieser Faktor hängt von Art, Stabilität und Justage Ihres Lasers ab. Berücksichtigen Sie, da es sich bei der laserinduzierten Zerstörschwelle um einen statistischen Wert handelt und auf diese Ausfallwahrscheinlichkeit in der LIDT-Definition des ISO Standards nicht eingegangen wird, einen zusätzlichen Sicherheitsfaktor je nach der Risikotoleranz Ihrer Anwendungen. Wenn der LIDT-Wert einer Optikkomponente größer ist als das Produkt aus Laserenergiedichte und den Sicherheitsfaktoren, entspricht diese Optikkomponente Ihren Anforderungen. Wenn Sie eine noch höhere laserinduzierte Zerstörschwelle vorschreiben, erhöhen Sie lediglich die Kosten. Wichtiger Hinweis: Es sollte kein Sicherheitsfaktor notwendig sein, weil Komponenten des Herstellers die eigene LIDT-Spezifikationen nicht einhalten – erfahrene Hersteller von Laseroptiken sollten die angegebenen laserinduzierten Zerstörschwellen bei allen Komponenten immer erreichen.

Hersteller und Kosten von Optiken mit laserinduzierten Zerstörschwellen

Die Herstellung von Optiken, die in jedem Fall eine bestimmte laserinduzierte Zerstörschwelle einhalten, erfordert mehr Aufmerksamkeit bei Entwicklung und Produktion als die Herstellung von Optiken für die Bildverarbeitung und andere Anwendungen.

Als erster Schritt muss das Design der Beschichtungen und Baugruppen für die benötigten Laserleistungen optimiert werden. Dazu müssen ggf. die elektrischen Feldverteilungen bei Beschichtungen analysiert und die Art der Beschichtung angepasst, mögliche Geisterreflexionen erkannt und das optische Design in Baugruppe modifiziert werden.

Bei der eigentlichen Herstellung kommt es besonders auf Reinheit an. Sowohl die Reinheit des Produktionsumfelds als auch die Reinheit der Beschichtungsmaterialien spielt eine wichtige Rolle. Optiken und Beschichtungen, die bei niedrigen Laserleistungen noch akzeptabel sind, können für höhere Laserleistungen ungeeignet sein, auch wenn ihre Verunreinigungen bei geringen Leistungen die Eigenschaften nicht beeinträchtigen.

Außerdem werden bei hohen laserinduzierten Zerstörschwellen bestimmte Prozessparameter relevant, die bei Anwendungen für niedrige Laserleistungen weniger wichtig sind, bspw. die Oberflächenrauheit polierter Flächen.

Optikhersteller sollten in der Lage sein, auf Anfrage Prüfberichte anerkannter Prüfinstitute nach Standard ISO 21254 vorzulegen. Diese Prüfberichte bestätigen die Überprüfung der beschichteten Optiken. Idealerweise bestätigen mehrere Prüfberichte die Wiederholbarkeit und Zuverlässigkeit der Eigenschaften.

Keine LIDT-Skalierung

Die Skalierung von laserinduzierten Zerstörschwellen ist ein umstrittenes Thema mit vielen verschiedenen Ansätzen. Zwar können für bestimmte Materialien sowie LIDT-Messbedingungen geeignete Skalierverfahren verfügbar sein, es gibt jedoch keine allgemein anerkannte Formel zur Skalierung laserinduzierter Zerstörschwellen aus Versuchsdaten, mit der sich eine neue laserinduzierte Zerstörschwelle für ein breiteres Wellenlängenspektrum oder verschiedene Pulsdauern oder Punktdurchmesser ohne neue LIDT-Messung genau bestimmen ließe. Bei sehr geringen Abweichungen der Wellenlänge, Pulsdauer oder Punktgröße lässt sich die laserinduzierte Zerstörschwelle oft näherungsweise mit der Quadratwurzel der Pulsdauer und linear mit der Wellenlänge skalieren. Wenn die Wellenlänge bzw. Pulsdauer Ihrer Anwendung stärker von dem definierten LIDT-Wert abweicht, sollten Sie den LIDT-Wert nicht skalieren oder konvertieren. Stattdessen müssen mit der richtigen Pulsdauer und Wellenlänge Versuche durchgeführt werden, um die Kompatibilität mit Ihrer Anwendung zu garantieren.

Genaues Verständnis der laserinduzierten Zerstörschwelle erleichtert exakte Spezifikationen

Die laserinduzierte Zerstörschwelle ist ein wichtiger Parameter für die Spezifikation und Auswahl von Laseroptiken. Bei genauer Kenntnis der Zusammenhänge dürfte die Spezifikation relativ einfach sein. Die maximale Energiedichte bzw. Intensität Ihres Laserstrahls auf der Optik unter Berücksichtigung aller Profile und Hotspots muss bekannt sein. Daraus wird die benötigte laserinduzierte Zerstörschwelle ermittelt. Eine Komponente, die mit den relevanten Strahlparametern Ihrer Anwendung diesen oder einen höheren LIDT-Wert hat, entspricht Ihren Anforderungen. LIDT-Werte, die diesen Wert übersteigen, erhöhen die Kosten und sind bei einem erfahrenen Hersteller von Laseroptiken nicht erforderlich, da diese Hersteller ihre angegebenen laserinduzierten Zerstörschwellen bei allen Komponenten einhalten.

Referenzen

- ISO 21254-1:2011 – Lasers and laser-related equipment

- “Laser-induced damage thresholds of bulk and coating optical materials at 1030 nm, 500 fs”, Laurent Gallais and Mireille Commande, Appl. Opt. 53, A186-A196 (2014)

- "Fundamental mechanisms of laser-induced damage in optical materials: today’s state of understanding and problems," Alexander A. Manenkov, Opt. Eng. 53(1) 010901 (9 January 2014)

- "Experimental demonstration of laser damage caused by interface coupling effects of substrate surface and coating layers," Yingjie Chai et al., Opt. Lett. 40, 3731-3734 (2015)

- "Influence of the beam-focus size on femtosecond laser-induced damage threshold in fused silica," N. Sanner et al., Proc. SPIE 6881, Commercial and Biomedical Applications of Ultrafast Lasers VIII, 68810W (20 February 2008)

- "Pulse-shape and pulse-length scaling of ns pulse laser damage threshold due to rate limiting by thermal conduction," Michael D. Feit et al. , Proc. SPIE 3244, Laser-Induced Damage in Optical Materials: 1997, (20 April 1998)

More Resources

- Laser Damage Threshold Testing Application Note

- Laser Damage Threshold Scaling Calculator

- Uncertainty in LIDT Specifications Application Note

- Different Types of LIDT Specifications Application Note

- Bulk Laser Damage in Glass Application Note

- Importance of Beam Diameter on Laser Damage Threshold Application Note

- LIDT for Ultrafast Lasers Application Note

- Why Laser Damage Testing is Critical for UV Laser Applications Application Note

- A Guide to (Not Over) Specifying Losses in Laser Optics Application Note

- Metrology at Edmund Optics: Measuring as a Key Component of Manufacturing Video

- Metrology for Laser Optics Application Note

- Key Parameters of a Laser System Application Note

- Laser Optics Lab Video Series

Vorheriger Abschnitt

Vorheriger Abschnitt

weitere regionale Telefonnummern

ANGEBOTSTOOL

Geben Sie zum Starten die Produktnummer ein.

Copyright 2023 | Edmund Optics, Ltd Unit 1, Opus Avenue, Nether Poppleton, York, YO26 6BL, UK

Die Edmund Optics GmbH Deutschland fungiert als Handelsvermittler für die Edmund Optics Ltd. in Großbritannien.

Vertragspartner ist die Edmund Optics Ltd. in Großbritannien.