Testen der Laserzerstörschwelle

Dies sind die Abschnitte 15.4, 15.5 und 15.6 des Leitfadens für Laseroptiken.

Die Messung von Laserschäden ist grundsätzlich destruktiv. Die zu testende Optik wird einer bestimmten Laserfluenz ausgesetzt und dann untersucht, normalerweise mit Nomarski-Differentialinterferenzkontrastmikroskopie. Danach wird die Optik mit erhöhter Fluenz erneut bestrahlt und untersucht. Dieser Vorgang wird solange wiederholt, bis eine Beschädigung der Optik festgestellt wird. Obwohl dieser Vorgang konzeptionell recht einfach ist, gibt es verschiedene Komplexitätsstufen.

Gemäß ISO 21254 wird jede erkennbare Änderung in einer geprüften Optik als „Schaden“ angesehen. Abhängig von der Auswertung des Schadens können sich unterschiedliche Werte für die laserinduzierte Zerstörschwelle (LIDT) ergeben, da nicht bei allen Tests die gleichen Schadenserkennungsverfahren und von den jeweiligen Operatoren u. U. verschiedene Schwellenwerte für das Signal-Rausch-Verhältnis verwendet werden. Hierbei muss unbedingt beachtet werden, dass die ISO-Definition eines „Schadens“ nicht notwendigerweise eine Leistungseinbuße impliziert, da diese von der jeweiligen Anwendung abhängt.

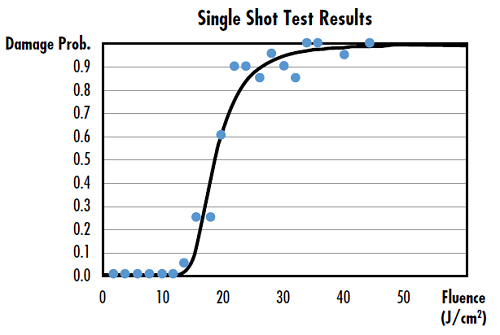

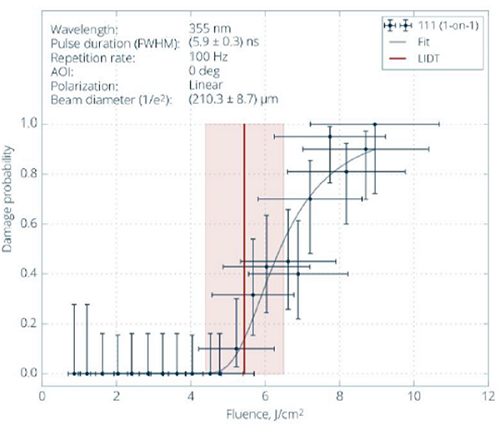

LIDT-Tests werden als Einzel- oder Mehrschussprüfung durchgeführt. Bei einer Einzelschussprüfung, auch 1-auf-1-Prüfung genannt, erfolgt ein Einzelschuss eines Laserstrahls auf mindestens 10 verschiedene Probenstellen einer optischen Komponente mit unterschiedlicher Laserfluenz. Die Anzahl der beschädigten Stellen in Bezug auf die Gesamtzahl der geprüften Stellen bei der betreffenden Fluenz bestimmt die Schadenswahrscheinlichkeit bei einer bestimmten Fluenz. Die Schadenswahrscheinlichkeit wird als Funktion der Fluenz dargestellt. Die Daten werden linear extrapoliert, um den Wert zu bestimmen, bei dem die Schadenswahrscheinlichkeit 0% beträgt. Dies ist der LIDT-Wert (Abbildung 1).

Abbildung 1: Probedaten einer Einzelschussprüfung

Bei einer Mehrschuss- oder S-auf-1-Prüfung werden im Gegensatz zu einer Einzelschussprüfung mehrere Laserschüsse oder Pulse für jede Prüfstelle verwendet. Die übliche Anzahl der Schüssel pro Stelle (S) liegt zwischen 10 und 1000. Mehrschussprüfungen erlauben eine bessere Prognose der tatsächlichen Leistung der Optik und bieten LIDT-Prüfern die Möglichkeit, ein Phänomen mit dem Namen „Frühausfallbereich“ zu vermeiden.1 Bei Verwendung von 1 bis 10 Schüssen pro Stelle sind die Prüfergebnisse nichtdeterministisch und weisen hohe statistische Schwankungen auf. Daher wird dieser Bereich von Schüssen pro Stelle als Frühausfallbereich bezeichnet. Wenn S größer als 10 ist, sind die Prüfergebnisse deterministischer und besser vorhersagbar. Wenn ungefähr 100 Schüsse pro Stelle verwendet werden, können daher genügend Informationen erfasst werden, um die Langzeitleistung der Optik vorherzusagen. Die Verwendung mehrerer Schüsse pro Stelle bedingt jedoch längere und kostenintensivere LIDT-Prüfungen.

Verfahren für die Erkennung von Schäden

Die Prüfergebnisse können abhängig vom Erkennungsverfahren für die Auswertung von Schäden sehr verschieden sein. Derzeit gibt es keine Einigkeit in der Branche, welches Verfahren verwendet werden soll. Obwohl die Mikroskopie das gängigste Erkennungsverfahren für die Ermittlung von Schäden ist, gibt es mehrere andere Erkennungsverfahren, z. B. Streulichtdiagnose, Plasmafunkenbeobachtung und Topografieanalyse.

Differentielle Interferenzkontrastmikroskopie

Als gängigstes Verfahren für die Erkennung von Laserschäden gemäß ISO 21254 wird die differentielle Interferenzkontrastmikroskopie nach Nomarski (DIK-Mikroskopie) eingesetzt. Bei der DIK-Mikroskopie wird der Bildkontrast in durchsichtigen Proben durch Interferometrie verbessert, sodass Defekte sichtbar werden, die sonst nur schwer zu ermitteln wären.2 Wenn Bilder der Optik vor und nach der Prüfung aufgenommen wurden, kann der Schaden durch menschliche Beurteilung oder mithilfe von Bildverarbeitungsverfahren ermittelt werden. Die Prüfergebnisse können bei menschlicher Beurteilung wegen der subjektiven Identifizierung von Schäden durch den Operator stark voneinander abweichen, während Bildverarbeitungsalgorithmen Schäden ohne menschliche Fehler erkennen. Aber selbst bei der Bildverarbeitung kann es zu falsch positiven Resultaten durch Vignettierung, ungleichmäßige Beleuchtung oder Fehlausrichtung kommen. Mithilfe der DIK-Mikroskopie kann nicht nur das Vorhandensein eines Defekts bestätigt, sondern auch die Ausdehnung der Defekte bestimmt werden.

Streulichtdiagnose

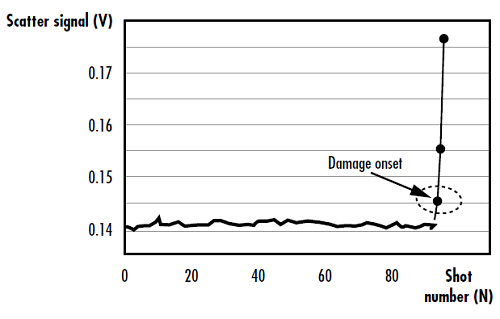

Ein weiteres in ISO 21254 definiertes Diagnoseverfahren ist die Streulichtdiagnose. Bei diesem Verfahren wird das von der Zielstelle gestreute Licht verwendet, um Vorhandensein und Merkmale von laserinduzierten Schäden zu bestimmen.2 Bei der Streulichtdiagnose wird ein Sondenstrahl (oftmals ein HeNe-Laser) auf die Zielstelle gerichtet. Jede signifikante Abweichung des gestreuten Signals, die größer als das Hintergrundrauschen ist, deutet auf das Vorhandensein eines Schadens in der Optik hin (Abbildung 2). Der Sondenstrahl selbst wird blockiert, bevor er den Detektor erreicht, sodass nur Streulicht von beschädigten Stellen erkannt wird.

Abbildung 2: Drastische Änderung des gestreuten Signals nach Eintritt eines laserinduzierten Schadens.

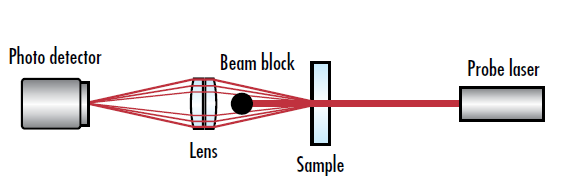

In einem Standardaufbau für die Streulichtdiagnose nimmt die Empfindlichkeit der Messung zu, je größer der Raumwinkel des Detektors ist (Abbildung 3). Ein Nachteil dieses Verfahrens ist, dass es stark vom jeweils vorhandenen Hintergrundrauschen abhängt. Diese Abhängigkeit kann durch Durchführung mehrerer Messungen und Mittelung der Ergebnisse überwunden werden, sodass die Verstärkung des Detektors steigt bzw. das Hintergrundrauschen ausgefiltert wird.

Abbildung 3: Schematische Darstellung eines typischen Streulichtdiagnoseaufbaus für die LIDT-Prüfung.

Plasmafunkenbeobachtung

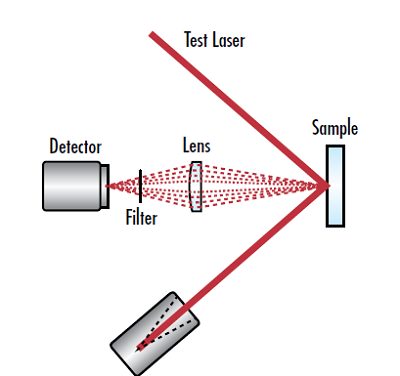

Ein weiteres Verfahren für die Erkennung von Laserschäden ist die Plasmafunkenbeobachtung. Laserinduzierte Schäden führen oftmals zu einer Plasmaerzeugung auf der optischen Oberfläche durch einen nichtresonanten optischen Durchbruch (einem so genannten Plasmafunken), der bewirkt, dass sich Plasmabrandflecken (engl. Scalds) um die beschädigte Stelle herum bilden. Das Vorhandensein von Plasmafunken oder -farbflecken ist ein klares Anzeichen dafür, dass eine Optik beschädigt ist.2 Plasmafarbflecken weisen eine relativ glatte Fläche auf und sind daher über Mikroskopie oder Streulichtdiagnose nur schwer zu erkennen. Allerdings kann der Plasmafunke selbst bei LIDT-Prüfungen mithilfe einer Sammellinse, die das Licht von Plasmafunken auf einen Detektor fokussiert, erkannt werden (Abbildung 4). Für die LIDT-Ermittlung wird das Streulicht vom Testlaser ausgefiltert. Die Ansprechzeit des Detektors muss kleiner sein als die Dauer des Plasmafunkens, der seinen Maximalwert in der Regel nach ca. 100 ns erreicht.

Abbildung 4: Schematische Darstellung eines typischen Plasmafunkenbeobachtungsaufbaus für die LIDT-Prüfung.

Topografieanalyse

Bei der Topografieanalyse von Laserschäden wird eine Höhenkarte der laserinduzierten Schadensstellen erstellt, die Größe und Tiefe des Schadens aufzeigt.2 Dieses Verfahren wird nicht so häufig eingesetzt wie andere Erkennungsverfahren, da es mühsamer und zeitaufwändiger ist. Das Verfahren stellt jedoch wertvolle Informationen zur Verfügung, um die zugrunde liegenden Mechanismen zu verstehen, die den Schaden verursacht haben. Für die Topografieanalyse können mehrere verschiedene Verfahren verwendet werden, z. B. optische Mikroskopie, Rasterkraftmikroskopie (RKM), Rasterelektronenmikroskopie (REM), Stufenprofilmessgeräte und Weißlichtinterferometrie (WLI).

Für die Erkennung der verschiedenartigen laserinduzierten Schäden sind unterschiedliche Verfahren geeignet. Stufenprofilmessgeräte und RKM sind ideal für die präzise Messung von flachen Schadensstellen geeignet (mit einem Durchmesser von 200 µm oder weniger und einer Tiefe in der Größenordnung eines Nanometers). Bei beiden Verfahren wird eine Probe mit einer mechanischen Sonde abgetastet und basierend auf der Ablenkung der Sonde eine Höhenkarte erstellt. RKM-Systeme können eine Auflösung in der Größenordnung von Bruchteilen eines Nanometers erreichen, die über 1000 Mal kleiner ist als die optische Beugungsgrenze für sichtbares Licht.

Bei der Messung von tieferen Schadensstellen mit einem Aspektverhältnis (Verhältnis von Breite zur Tiefe) von ungefähr 1, z. B. Kratern, die beim Aufdampfen von mehrlagigen Beschichtungen entstanden sind, ist REM effektiver als Stufenprofilmessgeräte und RKM. Ein Rasterelektronenmikroskop erzeugt Bilder, indem die Oberfläche einer Probe mit einem gebündelten Stahl von Elektronen abgetastet wird, die tiefer eindringen können als Photonen.3 Stufenprofilmessgeräte und RKM sind nicht für die Messung von tiefen Schadensstellen geeignet, weil Kontaktsonden wegen der steilen Flanken den Boden des Defekts nur schwer erreichen und genaue Messungen liefern können.

Die Messung von extrem tief in das Substrat eindringenden Schadensstellen oder spitzen Strukturen ist wesentlich schwieriger, weil herkömmliche Topografieanalyseverfahren lediglich die Oberfläche der Optik vermessen. Um derartige Schadensstellen zu messen, muss das Substrat durch Abspalten oder Ätzen freigelegt werden, damit eines der oben erwähnten Verfahren verwendet werden kann, um Querschnittsmessungen bei verschiedenen Tiefen durchzuführen. Aus diesen Querschnitten kann dann eine vollständige 3D Topografiekarte gebildet werden.

Interpretation von LIDT-Prüfergebnissen

Die spezifizierte LIDT einer Optik wird durch lineare Extrapolation der Prüfdaten zum Ermitteln der Laserfluenz, bei der die Schadenswahrscheinlichkeit null ist, bestimmt. Allerdings erfolgt hier eine lineare Regression von Daten, die nicht wirklich linear sind. Dieser einzelne Wert liefert nicht alle notwendigen Informationen, sodass selbst bei oder unter der laserinduzierten Zerstörschwelle Schäden auftreten können Eine wesentlich genauere Regression von LIDT-Daten ermöglichen die stetigen Weibull- und Burr-Wahrscheinlichkeitsverteilungen (Abbildung 5).

Abbildung 5: Reale LIDT-Prüfdaten mit einer Ausgleichskurve auf Basis einer zweiparametrigen Weibull-Verteilung, in denen der LIDT-Wert durch eine rote vertikale Linie gekennzeichnet ist, zeigen, dass auch unter dem LIDT-Wert die Wahrscheinlichkeit besteht, dass Schäden auftreten

In Abbildung 5, ist die Schadenswahrscheinlichkeit bei einer Fluenz von ungefähr 5 J/cm2nicht null, obwohl die Fluenz unter dem angegebenen LIDT-Wert liegt. Die vertikalen Fehlerbalken in der Schadenswahrscheinlichkeit werden durch die Anzahl der Prüfstellen verursacht, die horizontalen Fehlerbalken in der Fluenz durch die Schuss-zu-Schuss-Abweichung des Prüflasers. Da kein Laser perfekt ist, gibt es immer gewisse Hotspots oder Intensitätsschwankungen. Daher muss bei der Auswahl einer Optik unbedingt ein Sicherheitsfaktor einkalkuliert werden, damit die LIDT die Einsatzbedingungen des Lasers übersteigt. Der erforderliche Sicherheitsfaktor hängt stark von der jeweiligen Anwendung und dem Typ des Lasers ab, sodass es keinen allgemeingültigen Sicherheitsfaktor für alle Situationen gibt. In der Praxis wird ein branchenüblicher Sicherheitsfaktor von zwei bis drei verwendet. Wenn der laserinduzierte Schaden jedoch defektabhängig ist, gibt es statistische Modelle, mit denen die Schadenswahrscheinlichkeit bei verschiedenen Sicherheitsfaktoren ausgewertet werden kann. (Weitere Informationen hierzu finden Sie in unserem Anwendungshinweis zur Bedeutung des Strahldurchmessers für die Laserzerstörschwelle).

Entwicklung interner LIDT-Prüfmöglichkeiten

Von Edmund Optics wurde eine stabile LIDT-Prüfumgebung für die interne Prüfung von Laseroptiken entwickelt. Informationen zu den Schwierigkeiten bei der Entwicklung eines solchen Systems und den ersten Ergebnissen finden Sie im folgenden SPIE-Tagungsbeitrag von Edmund Optics.

Mehr erfahren

Referenzen

- Johnson, Lawrence A. Laser Diode Burn-In and Reliability Testing. ILX Lightwave, 2006.

- Ristau, Detlev. Laser-Induced Damage in Optical Materials. CRC Press, 2016.

- Kanaya, K. “Penetration and Energy-Loss Theory of Electrons in Solid Targets.” J. Phys. D: Appl. Phys. 5, 43, 1972.

More Resources

- Understanding and Specifying LIDT of Laser Components Application Note

- Laser Damage Threshold Scaling Calculator

- Uncertainty in LIDT Specifications Application Note

- Different Types of LIDT Specifications Application Note

- Bulk Laser Damage in Glass Application Note

- Importance of Beam Diameter on Laser Damage Threshold Application Note

- LIDT for Ultrafast Lasers Application Note

- Why Laser Damage Testing is Critical for UV Laser Applications Application Note

- A Guide to (Not Over) Specifying Losses in Laser Optics Application Note

- Metrology at Edmund Optics: Measuring as a Key Component of Manufacturing Video

- Metrology for Laser Optics Application Note

- Key Parameters of a Laser System Application Note

- Laser Optics Lab Video Series

Vorheriger Abschnitt

Vorheriger Abschnitt

weitere regionale Telefonnummern

ANGEBOTSTOOL

Geben Sie zum Starten die Produktnummer ein.

Copyright 2023 | Edmund Optics, Ltd Unit 1, Opus Avenue, Nether Poppleton, York, YO26 6BL, UK

Die Edmund Optics GmbH Deutschland fungiert als Handelsvermittler für die Edmund Optics Ltd. in Großbritannien.

Vertragspartner ist die Edmund Optics Ltd. in Großbritannien.