Messtechnik für Laseroptiken

Dies sind die Abschnitte 16.1, 16.2, 16.3, 16.4, 16.5, und 16.6 des Leitfadens für Laseroptiken.

Um sicherzustellen, dass optische Komponenten beständig die gewünschten Spezifikationen und die gewünschte Funktionssicherheit erfüllen, ist eine geeignete Messtechnik von entscheidender Bedeutung. Diese Verlässlichkeit ist insbesondere für Systeme wichtig, in denen Hochleistungslaser genutzt werden oder Änderungen im Durchsatz eine unzureichende Systemleistung verursachen. Für die Messung von Laseroptiken sind viele verschiedene messtechnische Verfahren verfügbar, z. B. Cavity-Ring-Down-Spektroskopie, Rasterkraftmikroskopie, differentielle Interferenzkontrastmikroskopie, Interferometrie, Shack Hartmann-Wellenfrontsensoren und Spektrophotometer.

Cavity-Ring-Down-Spektroskopie

Bei der Cavity-Ring-Down-Spektroskopie (CRDS) handelt es sich um ein Verfahren zum Bestimmen der Zusammensetzung von Gasproben. Im Rahmen der Laseroptik werden damit hochempfindliche Verlustmessungen für optische Beschichtungen durchgeführt. In einem CRDS-System wird ein Laserpuls in einen Resonanzhohlraum gesendet, der durch zwei hochreflektierende Spiegel begrenzt ist. Bei jeder Reflexion geht ein geringer Teil des Lichts durch Absorption, Streuung und Transmission verloren, während das reflektierte Licht weiter im Resonanzhohlraum oszilliert. Ein Detektor hinter dem zweiten Spiegel misst den Rückgang der Intensität des reflektierten Lichts („Ring-Down“), um den Verlust der Spiegel zu messen (Abbildung 1). Die Charakterisierung der Verluste eines Laserspiegels ist unerlässlich, um sicherzustellen, dass ein Lasersystem den gewünschten Durchsatz erreicht.

Abbildung 1: Cavity-Ring-Down-Spektrometer messen die Intensitätsabklingrate im Resonanzhohlraum und ermöglichen präzisere Messungen als Verfahren, die lediglich absolute Intensitätswerte messen.

Die Intensität des Laserpulses innerhalb des Hohlraums (I) wird beschrieben durch:

Dabei ist I0 die Anfangsintensität des Laserpulses, Ƭ ist der Gesamtverlust der Spiegel im Hohlraum durch Übertragung, Absorption und Streuung, t ist die Zeit, c ist die Lichtgeschwindigkeit und L ist die Länge des Hohlraums.

Der mit CRDS ermittelte Wert ist der Verlust des ganzen Hohlraums. Daher sind mehrere Prüfungen erforderlich, um den Verlust eines Spiegels zu bestimmen. Mithilfe von zwei Referenzspiegeln wird eine Anfangsmessung (A) durchgeführt. Anschließend werden zwei weitere Messungen vorgenommen: bei der ersten wird der erste Referenzspiegel durch den geprüften Spiegel ersetzt (B), bei der zweiten wird der andere Referenzspiegel durch den Prüfspiegel ersetzt (C). Anhand dieser drei Messungen wird der Verlust des Prüfspiegels bestimmt.

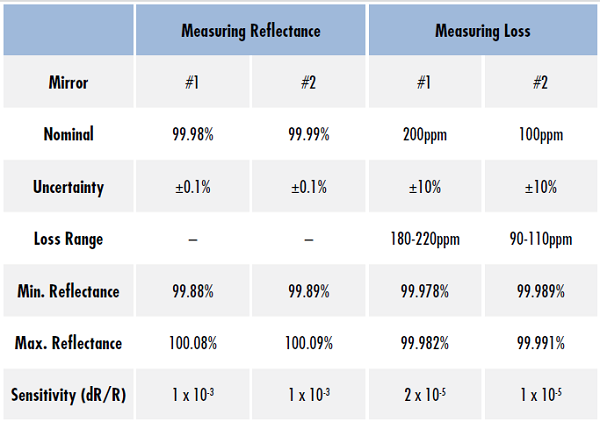

M1 und M2 sind die Verluste der beiden Referenzspiegel und M3 ist der Verlust des Prüfspiegels. Die Dämpfung durch die Luft im Hohlraum wird als vernachlässigbar angesehen. CRDS ist ein ideales Verfahren zur Charakterisierung der Leistung von reflektierenden Laseroptiken, weil damit geringe Verluste wesentlich präziser gemessen werden können als ein großer Reflexionsgrad (Tabelle 1). Transmittierende Komponenten mit Antireflexionsbeschichtungen können ebenfalls geprüft werden, indem sie in einen Resonanzhohlraum eingesetzt werden und die entsprechende Verlustzunahme gemessen wird. CRDS muss in einer reinen Umgebung mit penibler Sorgfalt durchgeführt werden, da jede Verunreinigung der Spiegel oder des Hohlrauminneren die Verlustmessungen beeinflusst.

Tabelle 1: Die Empfindlichkeit der direkten Messung des Reflexionsgrads eines Spiegels mit einer Unsicherheit von ±0,1 % ist zwei Größenordnungen größer als die Messung des Spiegelverlusts mit einer Unsicherheit von ±10%. Dies zeigt, dass Verlustmessungen für hochreflektierende Spiegel viel genauer sind als Messungen des Reflexionsgrads

Weitere Informationen zu CRDS und deren Vorteile für die Messung von hochreflektierenden Laserspiegeln erhalten Sie in der unten aufgeführten Webinar-Aufzeichnung.

Interferometrie

Interferometer nutzen Interferenzeffekte aus, um kleine Verschiebungen, Unebenheiten und Änderungen des Brechungsindex zu messen. Sie können Unebenheiten <λ/20 messen und werden für die Qualifizierung von Flachmaterial, sphärischen Linsen, asphärischen Linsen und anderen optischen Komponenten verwendet.

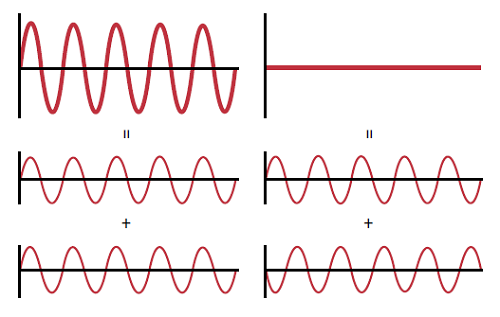

Eine Interferenz erfolgt, wenn mehrere Lichtwellen überlagert und addiert werden, sodass ein neues Muster entsteht. Damit eine Interferenz stattfindet, müssen mehrere Lichtwellen phasenkohärent sein und nichtorthogonale Polarisationszustände aufweisen.1 Wenn die Wellentäler oder Tiefstpunkte der Wellen zusammentreffen, kommt es zu einer konstruktiven Interferenz, bei der die Intensitäten addiert werden. Wenn die Wellentäler einer Welle mit den Höhen der anderen Welle zusammentreffen, kommt es zu einer destruktiven Interferenz, bei der sich die Wellen gegenseitig auslöschen (Abbildung 2).

Abbildung 2: Interferometer nutzen konstruktive Interferenz (links) und destruktive Interferenz (rechts), um das Oberflächenprofil zu bestimmen, da Unterschiede im Oberflächenprofil zwischen der Prüfoptik und der Referenzoptik eine Phasenverschiebung verursachen, die zu sichtbaren Interferenzmustern führt.

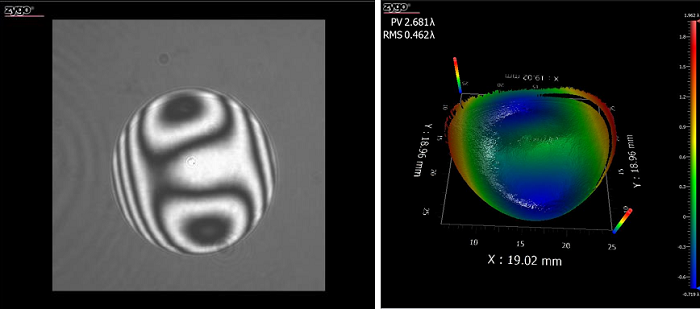

Interferometer verwenden normalerweise einen Strahlteiler, der das Licht einer einzelnen Quelle in einen Prüfstrahl und einen Referenzstrahl aufteilt. Die Strahlen werden wieder zusammengesetzt, bevor sie einen Photodetektor erreichen. Jeder optische Gangunterschied zwischen den beiden Strahlengängen führt zu einer Interferenz. Dies ermöglicht den Vergleich einer optischen Komponente im Prüfstrahl mit einer Referenzkomponente im Referenzstrahl (Abbildung 3). Durch konstruktive und destruktive Interferenz zwischen den beiden Strahlengängen entsteht ein sichtbares Interferenzmuster. Es ist möglich, reflektierende und durchlässige optische Komponenten durch Vergleich der durchgelassenen oder reflektierten Wellenfront mit einer Referenz zu vermessen.

Abbildung 3: Beispiel für ein Interferometerbild mit hellen Bereichen, die durch eine konstruktive Interferenz von Prüf- und Referenzstrahl entstanden sind, und dunklen Ringen, die durch eine destruktive Interferenz entstanden sind (links), sowie die resultierende 3D-Rekonstruktion der Prüfoptik (rechts).

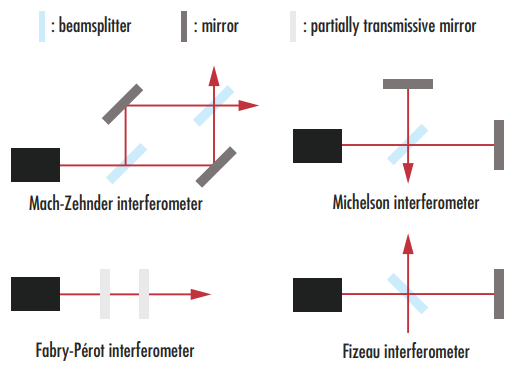

Es gibt mehrere gebräuchliche Interferometerkonfigurationen (Abbildung 4). Mach-Zehnder-Interferometer verwenden einen Strahlteiler, um einen Eingangsstrahl in zwei separate Strahlengänge zu trennen. Ein zweiter Strahlteiler setzt die beiden Strahlengänge wieder zu zwei Ausgangsstrahlen zusammen, die an Photodetektoren gesendet werden. Michelson-Interferometer verwenden einen einzigen Strahlteiler, um die Strahlen zu trennen und wieder zusammenzusetzen. Eine Variante des Michelson-Interferometers ist das Twyman-Green-Interferometer, das optische Komponenten mit einer monochromatischen Punktquelle als Lichtquelle vermisst. Fizeau-Interferometer verwenden einen einzigen Strahlteiler, der gegenüber dem Strahlteiler im Michelson-Interferometer um 90 Grad gedreht ist, sodass im System nur ein Spiegel erforderlich ist. Im Fabry-Pérot-Interferometer wird das Licht ohne getrennte Strahlengänge mehrmals zwischen zwei parallelen teildurchlässigen Spiegeln hin und her reflektiert.

Abbildung 4: Verschiedene gebräuchliche Interferometerkonfigurationen

Neben Gangunterschieden, die auf die geprüfte Optik zurückzuführen sind, können durch Staubpartikel oder Fehlstellen auf den optischen Komponenten in einem Interferometer optische Gangunterschiede entstehen, die als Oberflächendefekte der Optik missdeutet werden können. Bei der Interferometrie ist eine präzise Steuerung der Strahlengänge erforderlich. Darüber hinaus können auch Laserrauschen und Quantenrauschen in Messungen eine Rolle spielen.

Rasterkraftmikroskopie

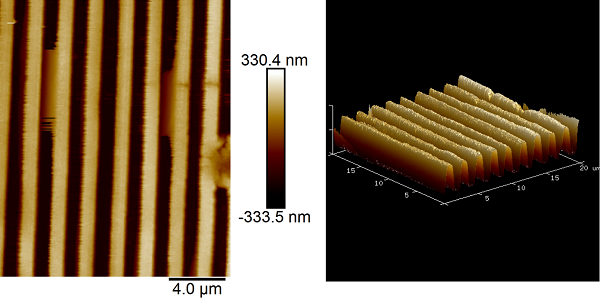

Bei der Rasterkraftmikroskopie (RKM) handelt es sich um ein Verfahren, mit dem die Oberflächentopografie mit atomarer Auflösung ermittelt werden kann (Abbildung 5). Eine extrem kleine und scharfe Spitze tastet die Oberfläche eines Prüflings ab, sodass eine 3D-Rekonstruktion der Oberfläche entsteht. Die Spitze ist an einem rechteckigen oder dreieckigen Hebelarm befestigt, der an der Stütze des Mikroskopkopfs angebracht ist. Die Bewegung des Hebelarms wird über Piezokeramik gesteuert, die eine 3D-Positionierung des Auslegers mit Subnanometerauflösung ermöglicht.2

In der Laseroptik wird RKM hauptsächlich zum Berechnen der Oberflächenrauheit von optischen Komponenten verwendet, die sich erheblich auf die (qualitative) Leistung eines optischen Lasersystems auswirkt, weil sie oftmals die Hauptquelle für Streuungen ist. RKM kann eine 3D-Abbildung einer Oberfläche mit einer Genauigkeit von wenigen Ångström liefern.3

Abbildung 5: Die Rasterkraftmikroskopie erzeugt Topografiekarten mit Nanometerauflösung, die für die Charakterisierung von Gittern von Nutzen sein kann.

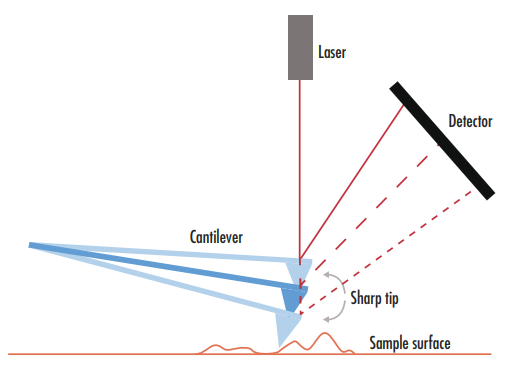

Die Spitze tastet den Prüfling in ständigem Kontakt mit dem System (Kontakt-Modus) oder bei intermittierendem Kontakt mit der Oberfläche ab (Klopf-Modus). Im Klopf-Modus schwingt der Hebelarm mit der Eigenfrequenz, sodass die Spitze die Oberfläche während des Schwingungszyklus nur kurz berührt. Der Kontakt-Modus ist weniger aufwändig als der Klopf-Modus und liefert eine genauere Rekonstruktion der Oberfläche. Allerdings ist die Möglichkeit einer Beschädigung der Oberfläche beim Abtasten größer und die Spitze verschleißt schneller, so dass die Lebensdauer der Spitze kürzer wird. In beiden Modi wird ein Laserstrahl von der Oberseite des Hebelarms auf einen Detektor reflektiert. Höhenänderungen der Probenoberfläche lenken den Hebelarm aus und ändern die Position des Laserstrahls auf dem Detektor, sodass eine genaue Höhenkarte der Oberfläche entsteht (Abbildung 6).

Abbildung 6: Änderungen der Oberflächentopografie bewegen die RKM-Spitze und ändern die Position des reflektierten Laserstrahls auf dem Detektor, sodass die Topografie der Oberfläche gemessen werden kann.

Form und Zusammensetzung der Spitze spielen eine wichtige Rolle bei der räumlichen Auflösung der RKM. Sie müssen abhängig von der jeweils abgetasteten Probe ausgewählt werden. Je kleiner und schärfer die Spitze ist, desto höher ist die laterale Auflösung. Bei kleinen Spitzen dauert die Abtastung jedoch länger. Außerdem sind sie teurer als größere Spitzen.

Die Steuerung des Abstands zwischen Spitze und Oberfläche bestimmt die Auflösung eines RKM-Systems. Die vertikale Auflösung wird durch mechanisches und elektrisches Rauschen begrenzt, da Oberflächenmerkmale, die kleiner sind als der Rauschpegel, nicht aufgelöst werden können.4 Die relative Position zwischen Spitze und Probe hängt auch von Ausdehnung oder Kontraktion der RKM-Komponenten aufgrund thermischer Schwankungen ab.

RKM ist ein zeitaufwändiges Messverfahren und wird hauptsächlich für die Prozessvalidierung und -überwachung verwendet, wobei ein kleiner Teil der Oberfläche der Probe in der Größenordnung von 100 μm × 100 μm vermessen wird, um eine statistisch signifikante Darstellung des jeweiligen Fertigungsprozesses als Ganzes zu erhalten.

Weißlichtinterferometrie zur Messung der Oberflächenrauheit bei superpolierten Oberflächen

Die Weißlichtinterferometrie (WLI) kann ebenfalls zur Messung der Oberflächenrauheit eingesetzt werden. Die Kombination von RKM und WLI ermöglicht es Herstellern von Optiken, die Oberflächentopografie über einen weiten Bereich von Raumfrequenzen zu messen und selbst die RMS-Oberflächenrauheit von superpolierten Oberflächen im Sub-Angström-Bereich zu bestimmen.

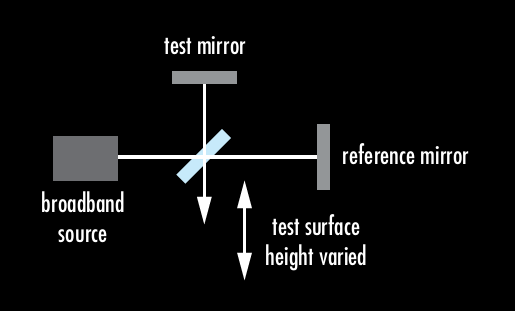

Bei den meisten Interferometern wird ein monochromatischer Laser als Beleuchtungsquelle verwendet, weil die große Kohärenzlänge von Lasern die Beobachtung von Interferenzmustern erleichtert. Demgegenüber wird bei Weißlichtinterferometern eine breitbandige Beleuchtungsquelle zum Analysieren der Oberflächenhöhe verwendet. Die Oberflächenhöhe kann gemessen werden, weil die Interferenz an einer bestimmten Stelle am größten ist, wenn die Referenz- und die gemessene optische Weglänge gleich sind, so dass die Modulation des Abstands zwischen dem WLI und der Testoberfläche Topographiedaten der Oberflächen erzeugt. Weißlichtinterferometer sind normalerweise wie Michelson-Interferometer aufgebaut, bei denen sich die Prüfoptik in einem Zweig und die Referenzoptik im anderen Zweig befindet (Abbildung 7). Die Länge des Referenzzweigs wird durch Verstellung der Referenzoptik in einem bestimmten Bereich geändert.

Abbildung 7: Schematische Darstellung eines typischen Weißlicht-Michelson-Interferometers zur Bestimmung der Oberflächenrauheit. Das Gerät wird stationär gehalten, während die Höhe der Testoberfläche variiert wird.

WLI und RKM haben überlappende Raumfrequenzbereiche und können beide für die Messung der Oberflächenrauheit von superpolierten Oberflächen im Sub-Angström-Bereich eingesetzt werden (Tabelle 2). Welches Gerät besser ist, hängt von dem zu messenden Raumfrequenzbereich ab.5 Es ist allgemein anerkannt, dass bei Optiken, die für den Einsatz im sichtbaren Bereich vorgesehen sind, nicht über ~2000 Zyklen/mm gemessen werden müssen, was für WLI ideal ist. Für Optiken, die für den Einsatz im UV-Spektrum vorgesehen sind, kann jedoch der höhere Raumfrequenzbereich der RKM erforderlich sein. Die RKM kann auch niedrigere Raumfrequenzen messen (wie in Tabelle 2 zu sehen), aber andere Faktoren machen die RKM weniger produktionsfreundlich. Aufgrund der längeren Messzeiten hat die RKM eine extreme Empfindlichkeit gegenüber Temperaturschwankungen und externen Vibrationen. Daher ist die RKM besser für die kontrollierte Umgebung eines Testlabors geeignet, während die WLI besser für eine Fabrikumgebung geeignet ist.

| Gerät | Untere Raumfrequenzgrenze [Zyklen/mm] | Obere Raumfrequenzgrenze [Zyklen/mm] | Hinweis |

| Weißlichtinterferometer (Zygo NewView) |

1 3 5 9 25 40 |

50 90 180 360 900 1.800 |

(Objectivvergr.) 2,75 5 10 20 50 100 |

| Rasterkraftmikroskopie | 30 35 45 60 90 185 |

8.000 9.600 12.000 16.000 24.000 50.000 |

Abhängig von Spitzenradius und Geräteaufbau |

Tabelle 2: Sinnvolle Raumfrequenzbereiche eines Weißlichtinterferometers mit austauschbaren Objektiven und eines Rasterkraftmikroskops5

Shack-Hartmann-Wellenfrontsensoren

Ein Shack-Hartmann-Wellenfrontsensor (SHWFS) misst den Fehler der ausgesendeten und reflektierten Wellenfront von optischen Komponenten oder Systemen mit einem hohen Dynamikbereich und mit einer hohen Genauigkeit. Der SHWFS wird aufgrund seiner Anwenderfreundlichkeit, der schnellen Reaktion, relativ geringen Kosten und der Verwendungsmöglichkeit von inkohärenten Lichtquellen sehr verbreitet eingesetzt.

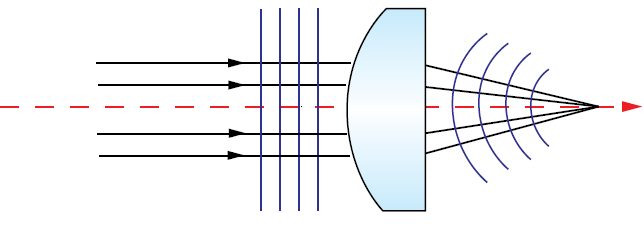

Bei der Wellenfront einer optischen Welle handelt es sich um eine Fläche, auf der die Welle eine konstante Phase aufweist. Wellenfronten verlaufen senkrecht zur Ausbreitungsrichtung. Gebündeltes Licht weist daher eine ebene Wellenfront auf, während konvergierendes oder divergierendes Licht eine gekrümmte Wellenfront aufweist (Abbildung 8). Aberrationen in optischen Komponenten führen zu Wellenfrontfehlern oder Verzerrungen in ausgesendeten oder reflektierten Wellenfronten. Durch Analyse des Fehlers der ausgesendeten und reflektierten Wellenfront können die Aberrationen und die Leistung einer optischen Komponente bestimmt werden.

Abbildung 8: Perfekt gebündeltes Licht weist eine ebene Wellenfront auf. Divergierendes oder konvergierendes Licht hinter einer perfekten, aberrationsfreien Linse weist eine kugelförmige Wellenfront auf.

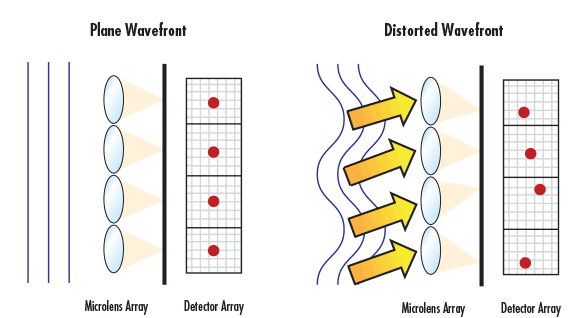

SHWFS verwendet ein Array von Mikrolinsen (Lenslets) mit der gleichen Brennweite, um Teile des einfallenden Lichts auf einen Detektor zu fokussieren. Der Detektor ist in kleine Sektoren unterteilt (ein Sektor für jede Mikrolinse). Eine perfekte einfallende ebene Wellenfront führt zu gitterförmig fokussierten Flecken mit dem gleichen Abstand wie der Mittenabstand des Mikrolinsenarrays. Wenn eine verzerrte Wellenfront mit einem gewissen Wellenfrontfehler auf einen SHWFS trifft, ändert sich die Position der Flecken auf dem Detektor (Abbildung 9). Die Abweichung, Verformung oder Minderung der Intensität der Brennflecken bestimmt die lokale Neigung der Wellenfront an den einzelnen Mikrolinsen. Anhand der einzelnen Neigungen kann die vollständige Wellenfront rekonstruiert werden.

Abbildung 9: Jeder vorhandene Wellenfrontfehler in Licht, das auf einen SHWFS trifft, führt zu einer Verschiebung der Brennfleckpositionen im Detektorarray

Ein Vorteil des SHWFS im Vergleich zur Interferometrie liegt darin, dass der Dynamikbereich im Wesentlichen unabhängig von der Wellenlänge ist, sodass eine flexiblere Verwendung ermöglicht wird. Der Dynamikbereich des SHWFS ist jedoch auf den Detektorsektor begrenzt, der den einzelnen Mikrolinsen zugewiesen ist. Der Brennfleck jeder Mikrolinse sollte mindestens 10 Pixel im zugehörigen Sektor abdecken, um eine genaue Rekonstruktion der Wellenfront zu erreichen. Je größer der vom Brennfleck abgedeckte Detektorbereich ist, desto größer ist die Empfindlichkeit des SHWFS – allerdings zulasten eines kleineren Dynamikbereichs. Im Allgemeinen sollte der Brennfleck der Mikrolinse nicht mehr als die Hälfte des zugewiesenen Detektorsektors abdecken, um einen vernünftigen Kompromiss zwischen Empfindlichkeit und Dynamikbereich zu gewährleisten.6

Die Erhöhung der Anzahl von Mikrolinsen in einem Array führt zu einer höheren räumlichen Auflösung und einer geringeren Mittelung der Wellenfrontneigung über der Mikrolinsenapertur. Den einzelnen Mikrolinsen werden jedoch weniger Pixel zugewiesen. Größere Mikrolinsen ermöglichen empfindlichere und genauere Messungen für langsam variierende Wellenfronten. Allerdings werden komplexe Wellenfronten u. U. nicht hinreichend abgetastet, sodass die rekonstruierte Wellenfront künstlich geglättet wird.7

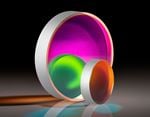

Spektrophotometer

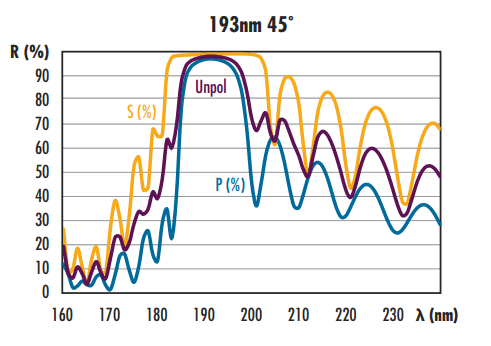

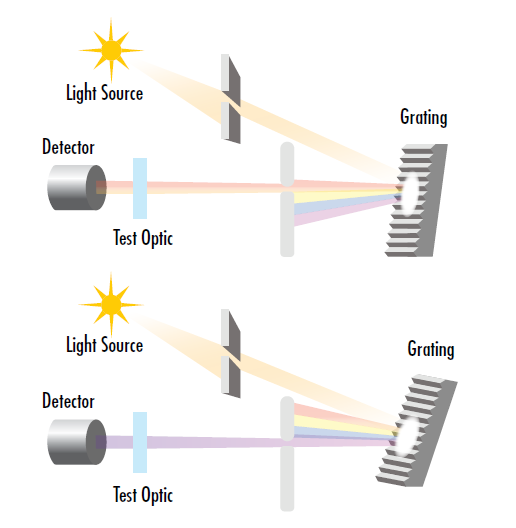

Spektrophotometer messen die Transmission und das Reflexionsvermögen von optischen Komponenten und sind für die Charakterisierung der Leistung von optischen Beschichtungen unerlässlich (Abbildung 10). Ein typisches Spektrophotometer besteht aus einer breitbandigen Lichtquelle, einem Monochromator und einem Detektor (Abbildung 11). Das Licht von der Lichtquelle wird zum Eingangsschlitz des Monochromators gesendet und dort mit einem Dispersionselement, z. B. einem Beugungsgitter oder Prisma, in die Wellenlängenbestandteile zerlegt. Der Ausgangsschlitz des Monochromators blockiert alle Wellenlängen mit Ausnahme eines schmalen Durchlassbands, das die Prüfoptik beleuchtet. Durch Änderung des Winkels des Beugungsgitters oder Prismas ändern sich die Wellenlängen, die am Ausgangsschlitz durchgelassen werden, sodass das Wellenlängenband für die Prüfung fein abgestimmt werden kann. Das von der Prüfoptik reflektierte oder durchgelassene Licht wird dann auf einen Detektor geleitet, um das Reflexionsvermögen bzw. die Durchlässigkeit bei einer bestimmten Wellenlänge zu bestimmen.

Abbildung 10: Beispiel für das Reflektivitätsspektrum eines TECHSPEC® Excimerlaserspiegels erfasst mit einem Spektrophotometer.

Abbildung 11: Die Prüfwellenlänge eines Spektrophotometers kann durch Einstellung des Winkels des Beugungsgitters oder Prismas im Monochromator fein abgestimmt werden.

Die Lichtquelle muss überaus stabil sein und in einem breiten Wellenlängenband über ausreichende Intensität verfügen, um falsche Messwerte zu vermeiden. Als Lichtquellen für Spektrophotometer werden aufgrund der hohen Lebenserwartung und der Fähigkeit, eine konstante Helligkeit aufrechtzuerhalten, meistens Wolfram-Halogenlampen verwendet.8 Wenn ein sehr weiter Gesamtbereich erforderlich ist, werden oftmals mehrere Lichtquellen verwendet, die verschiedene Wellenlängenbereiche abdecken.

Je kleiner die Breite der Monochromatorschlitze ist, desto höher ist die spektrale Auflösung des Spektrophotometers. Bei einer Verringerung der Schlitzbreite wird aber auch die durchgelassene Leistung verringert, sodass Messzeit und Rauschanteil zunehmen.1

In Spektrophotometern werden viele verschiedene Detektoren verwendet, da für die verschiedenen Wellenlängenbereiche jeweils andere Detektoren besser geeignet sind. Photoelektronenvervielfacherröhren (PMTs) und Halbleiterphotodioden sind gebräuchliche Detektoren für den UV-, sichtbaren und IR-Bereich.8 PMTs verwenden eine photoelektrische Oberfläche und erreichen eine unübertroffene Empfindlichkeit im Vergleich mit anderen Detektortypen. Wenn Licht auf die photoelektrische Oberfläche fällt, werden Photoelektronen freigesetzt, die wiederum weitere Sekundärelektronen freisetzen, sodass eine hohe Verstärkung entsteht. Die hohe Empfindlichkeit von PMTs ist vorteilhaft für Lichtquellen mit geringer Lichtintensität oder bei einer hohen erforderlichen Genauigkeit. Halbleiterphotodioden wie Avalanche-Photodioden sind weniger kostenintensive Alternativen zu PMTs. Sie weisen allerdings ein höheres Rauschen und eine geringere Empfindlichkeit auf als PMTs.

Obwohl die meisten Spektrophotometer für den Einsatz im UV-, sichtbaren oder IR-Spektrum ausgelegt sind, arbeiten einige Spektrophotometer in anspruchsvolleren Spektralbereichen, z. B. im extremen Ultraviolettspektrum (EUV) mit Wellenlängen von 10 bis 100 nm. EUV-Spektrophotometer verwenden normalerweise Beugungsgitter mit extrem kleinen Gitterabständen, um die einfallende EUV-Strahlung effektiv zu zerlegen.

Messung der Gruppenverzögerungsdispersion

Die Gruppenverzögerungsdispersion von reflektierenden und durchlässigen optischen Komponenten wird mithilfe von Weißlichtinterferometern gemessen. Die Gruppenverzögerungsdispersion ist für die (qualitative) Leistung von Ultrakurzpulslaseroptiken von hoher Bedeutung, da durch die kurze Pulsdauer von Ultrakurzpulslasern eine erhebliche chromatische Dispersion in optischen Medien entsteht. Weitere Informationen zu Gruppenverzögerungsdispersion und Ultrakurzpulsoptiken finden Sie in unserem Anwendungshinweis zur Ultrakurzpulsdispersion.

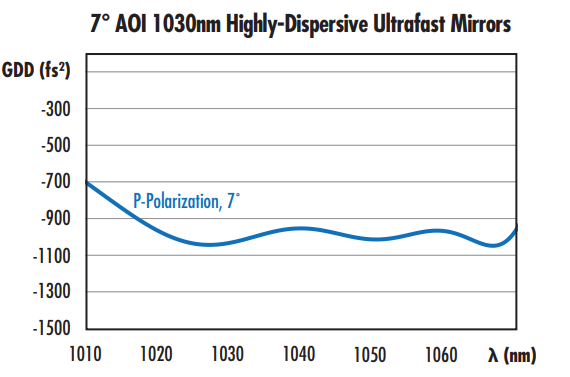

Bei den meisten Interferometern wird ein monochromatischer Laser als Beleuchtungsquelle verwendet, weil die große Kohärenzlänge von Lasern die Beobachtung von Interferenzmustern erleichtert. Demgegenüber wird bei Weißlichtinterferometern eine breitbandige Beleuchtungsquelle zum Analysieren der Dispersion verwendet. Weißlichtinterferometer sind normalerweise wie Michelson-Interferometer aufgebaut, bei denen sich die Prüfoptik in einem Zweig und die Referenzoptik im anderen Zweig befindet (Abbildung 12). Die Länge des Referenzzweigs wird durch Verstellung der Referenzoptik in einem bestimmten Bereich geändert.

Interferogramme zeigen Signale an, wenn die optischen Weglängen der beiden Zweige identisch werden. Die genaue Position, an der dies passiert, hängt von der Wellenlänge ab. Auf diese Weise kann die optische Weglängendifferenz bei verschiedenen Wellenlängen präzise bestimmt und die Gruppenverzögerungsdispersion der Prüfoptik ermittelt werden (Abbildung 12).

Abbildung 12: Grafische Darstellung der Gruppenverzögerungsdispersion über der Wellenlänge für einen hochdispersiven Ultrakurzpulsspiegel, ermittelt mit Weißlichtinterferometrie.

Das Signal wird mit einem Photodetektor oder Spektrometer nachgewiesen. Photodetektoren integrieren die Signale verschiedener Wellenlängen über der Zeit. Durch Anwendung eines Fourier-Transformationsalgorithmus auf die erfassten Interferogramme werden die wellenlängenabhängige Gruppenverzögerungsdispersion und chromatische Dispersion ersichtlich.5 Bei Verwendung eines Spektrometers anstelle eines Photodetektors entfällt die Notwendigkeit einer Fourier-Transformation für die erfassten Daten.

Die Empfindlichkeit von photodetektorbasierten Weißlichtinterferometern hängt im Gegensatz zu spektrometerbasierten Systemen von den Schrittweiten der Vorrichtung zum Verstellen der Referenzoptik ab.

Differentielle Interferenzkontrastmikroskopie

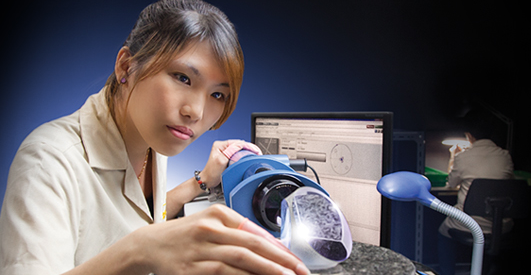

Die differentielle Interferenzkontrastmikroskopie (DIK-Mikroskopie) wird für die hochempfindliche Defekterkennung in durchlässigen Materialien verwendet, insbesondere zur Ermittlung von Laserschäden in optischen Beschichtungen und Oberflächen (Abbildung 13). Die Beobachtung dieser Merkmale mit der herkömmlichen Hellfeldmikroskopie ist schwierig, da die Probe durchlässig ist. Die DIK-Mikroskopie erhöht jedoch den Kontrast, indem Änderungen der optischen Weglänge durch Schwankungen von Brechungsindex, Oberflächengefälle oder Dicke in Intensitätsunterschiede auf der Bildebene umgewandelt werden. Steigungen, Täler und Störstellen auf der Oberfläche werden mit einem höheren Kontrast abgebildet, um das Profil der Oberfläche darzustellen. DIK-Bilder veranschaulichen das Erscheinungsbild eines 3D-Reliefs, das der Schwankung der optischen Weglänge der Probe entspricht. Dieses Erscheinungsbild des 3D-Reliefs darf jedoch nicht als tatsächliche 3D-Topografie der Probe interpretiert werden.

Abbildung 13: Die DIK-Mikroskopie wandelt Änderungen der optischen Weglänge in Intensitätsunterschiede auf der Bildebene um, sodass laserinduzierte Schäden visualisiert werden können, die ansonsten schwer zu erkennen sind.

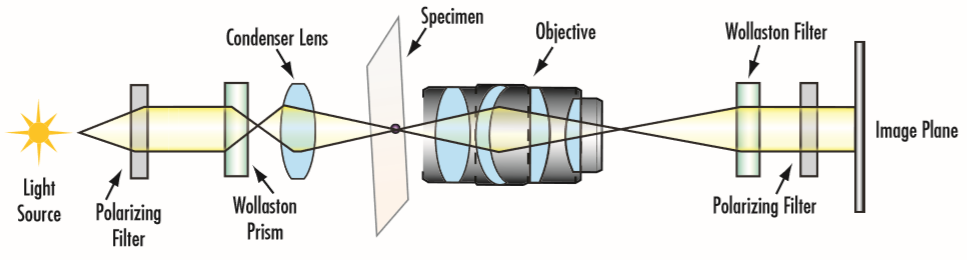

Bei der DIK-Mikroskopie werden Polarisatoren und doppelbrechende Wollaston- oder Nomarski-Prismen verwendet, um eine Lichtquelle in zwei orthogonal polarisierte Strahlen aufzuteilen (Abbildung 14). Eine Objektivlinse fokussiert die beiden Komponenten auf die Probenfläche versetzt um einen Abstand, der der Auflösungsgrenze des Mikroskops entspricht. Nach Bündelung durch eine Kondensorlinse werden die beiden Komponenten anschließend mit einem weiteren Wollaston-Prisma wieder zusammengesetzt. Die zusammengesetzten Komponenten laufen dann durch einen zweiten Polarisator, dem so genannten Analysator, der senkrecht zum ersten Polarisator orientiert ist. Die Interferenz durch den Unterschied der optischen Weglänge der beiden Komponenten führt zu sichtbaren Helligkeitsschwankungen.

Abbildung 14: Typischer Aufbau eines DIK-Mikroskops, in dem ein Wollaston-Prisma den Eingangsstrahl in zwei separate Polarisationszustände aufteilt

Ein Nachteil der DIK-Mikroskopie sind die höheren Kosten im Vergleich zu anderen Mikroskopieverfahren. Die Wollaston-Prismen, die zum Trennen und Wiederzusammensetzen der beiden Polarisationszustände verwendet werden, sind kostspieliger als die erforderlichen Komponenten für Mikroskopieverfahren wie Phasenkontrast- oder Hoffmansche Modulationskontrastmikroskopie.9

Video: Messtechnik bei Edmund Optics®

JETZT ANSEHEN

Informieren Sie sich über unser Messtechnikprogramm

MEHR ERFAHREN

Referenzen

- Hinterdorfer, Peter, and Yves F Dufrêne. “Detection and Localization of Single Molecular Recognition Events Using Atomic Force Microscopy.” Nature Methods, vol. 3, no. 5, 2006, pp. 347–355., doi:10.1038/nmeth871.

- Binnig, G., et al. “Atomic Resolution with Atomic Force Microscope.” Surface Science, vol. 189-190, 1987, pp. 1–6., doi:10.1016/s0039-6028(87)80407-7.

- Dr. Johannes H. Kindt. “AFM enhancing traditional Electron Microscopy Applications.” Atomic Force Microscopy Webinars, Bruker, Feb. 2013, www.bruker.com/service/education-training/webinars/afm.html.

- Murphey, Douglas B, et al. “DIC Microscope Configuration and Alignment.” Olympus, www.olympus-lifescience.com/en/microscope-resource/primer/techniques/dic/dicconfiguration/

- Paschotta, Rüdiger. Encyclopedia of Laser Physics and Technology, RP Photonics, October 2017, www.rp-photonics.com/encyclopedia.html.

- Forest, Craig R., Claude R. Canizares, Daniel R. Neal, Michael McGuirk, and Mark Lee Schattenburg. "Metrology of thin transparent optics using Shack-Hartmann wavefront sensing." Optical engineering 43, no. 3 (2004): 742-754.

- John E. Greivenkamp, Daniel G. Smith, Robert O. Gappinger, Gregory A. Williby, "Optical testing using Shack-Hartmann wavefront sensors," Proc. SPIE 4416, Optical Engineering for Sensing and Nanotechnology (ICOSN 2001), (8 May 2001); doi: 10.1117/12.427063

- Wassmer, William. “An Introduction to Optical Spectrometry (Spectrophotometry).” Azooptics.com, https://www.azooptics.com/Article.aspx?ArticleID=753.

Vorheriger Abschnitt

Vorheriger Abschnitt

weitere regionale Telefonnummern

ANGEBOTSTOOL

Geben Sie zum Starten die Produktnummer ein.

Copyright 2023 | Edmund Optics, Ltd Unit 1, Opus Avenue, Nether Poppleton, York, YO26 6BL, UK

Die Edmund Optics GmbH Deutschland fungiert als Handelsvermittler für die Edmund Optics Ltd. in Großbritannien.

Vertragspartner ist die Edmund Optics Ltd. in Großbritannien.